¿Cuáles son las consideraciones de material y artesanía del moho de plástico para el recipiente de alimentos?

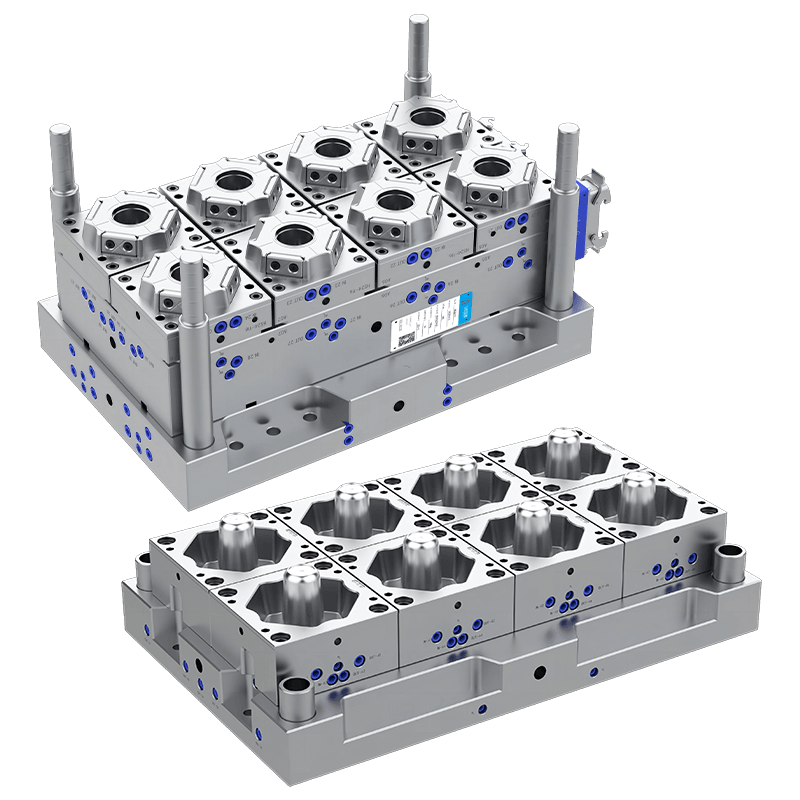

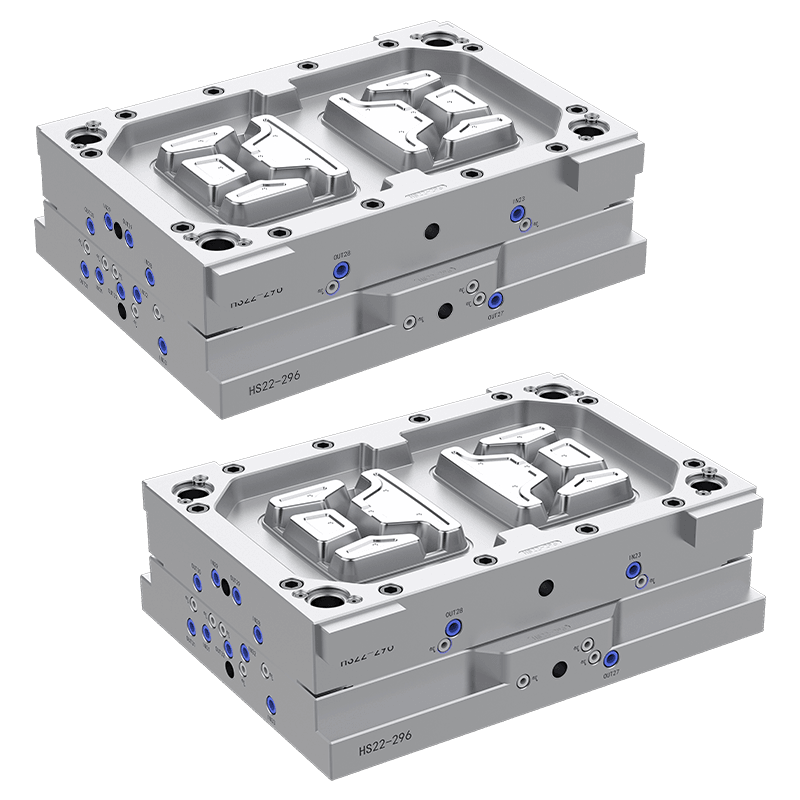

La consideración al discutir el Molde de recipiente de alimentos de plástico es el material utilizado para el molde en sí. Dado que el molde debe soportar alta presión y temperaturas durante el proceso de moldeo por inyección, el material seleccionado debe ser duradero y resistente al desgaste. Muchos comúnmente, los moldes para contenedores de alimentos de plástico están hechos de aceros para herramientas de alto grado como H13 o acero P20. Se prefiere el acero H13 para las cavidades del moho porque ofrece resistencia a la fatiga térmica, lo cual es importante dada la repetida calentamiento y los ciclos de enfriamiento que sufren los mohos. El acero P20, aunque es menos resistente al calor que H13, a menudo se usa para bases de moho o áreas menos críticas debido a su buena maquinabilidad y menor costo.

Además del acero, los tratamientos y recubrimientos superficiales se aplican con frecuencia al molde de plástico para el recipiente de alimentos para mejorar el rendimiento. Las técnicas como nitruración o enchapado cromado aumentan la dureza de la superficie de las cavidades del moho, reducen el desgaste y extienden la vida útil del molde. Estos tratamientos también ayudan a mantener la suavidad de la superficie de la cavidad, lo que afecta directamente la calidad de los recipientes de plástico producidos, asegurando que tengan un acabado impecable sin defectos como rasguños o marcas.

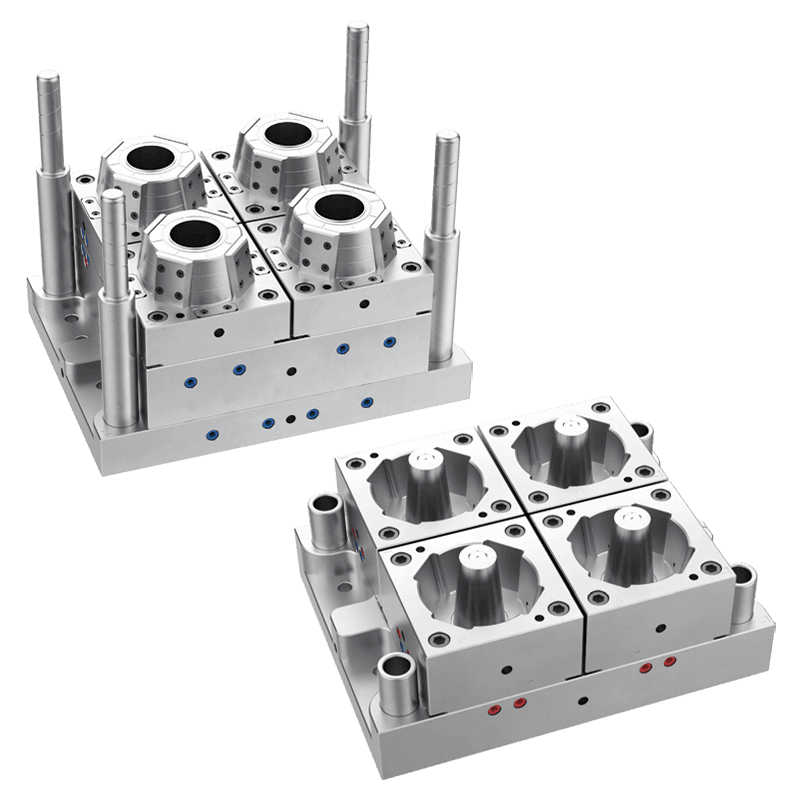

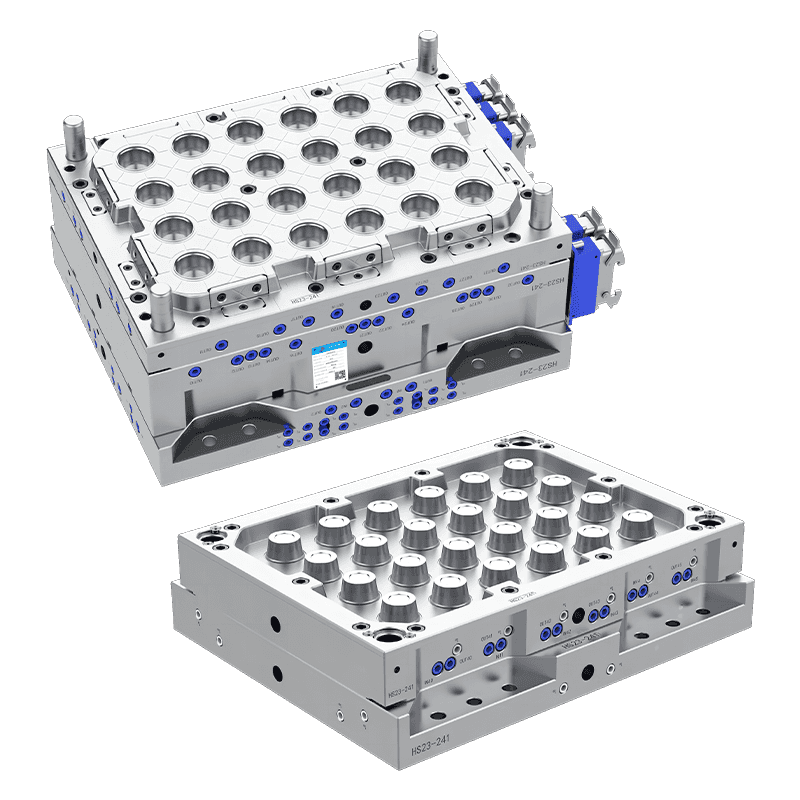

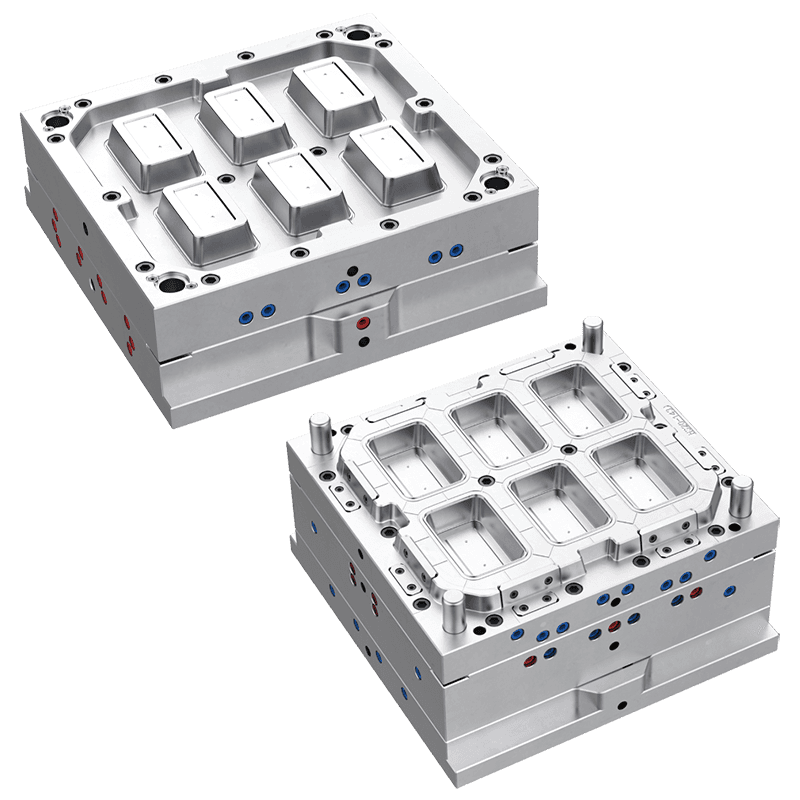

La artesanía involucrada en la creación de un molde de plástico para contenedores de alimentos es tan importante como los materiales utilizados. La fabricación de moho requiere una alta precisión y habilidad para garantizar que las dimensiones y el acabado superficial de las cavidades del moho sean exactas. El molde debe estar diseñado para crear contenedores que cumplan con especificaciones estrictas sobre el tamaño, el grosor de la pared y los detalles, como las tapas de bloqueo o las características de sellado. Estos detalles afectan la funcionalidad del contenedor, incluida su capacidad para almacenar de forma segura y evitar fugas.

El mecanizado del molde implica varios pasos. Las máquinas de fresadoras de control numérico (CNC) de la computadora se usan comúnmente para cortar el acero en las formas precisas necesarias para las cavidades del moho. Se puede emplear el mecanizado de descarga eléctrica (EDM) para producir detalles intrincados o esquinas afiladas que son difíciles de mecanizar con herramientas convencionales. Después del mecanizado, las cavidades sufren pulido para lograr un acabado suave, lo que ayuda a producir contenedores con superficies claras y evita que el material se pegue dentro del molde.

El diseño del canal de enfriamiento es un aspecto crítico de la artesanía en el molde de plástico para el recipiente de alimentos. Estos canales regulan la temperatura del moho durante el moldeo por inyección, lo que permite que el plástico fundido se solidifique de manera uniforme y rápida. El enfriamiento adecuado reduce el tiempo del ciclo, aumenta la eficiencia de producción y previene defectos como la deformación o el grosor desigual. El diseño de canales de enfriamiento eficientes requiere una ingeniería precisa para equilibrar la velocidad de enfriamiento con la integridad estructural del molde.

El diseño del moho también incorpora sistemas de ventilación para permitir que el aire escape durante el proceso de inyección. Sin respiraderos adecuados, el aire atrapado puede causar rellenos incompletos o manchas de superficie en los contenedores. La elaboración de respiraderos efectivos requiere una cuidadosa colocación y tamaño para garantizar que no interfieran con la forma final del contenedor o creen puntos débiles.

Otra característica clave en la artesanía de un molde de recipiente de alimentos de plástico es el sistema de eyección. Después de que el plástico se solidifica, el recipiente debe retirarse del molde sin daños. Los pines o placas de eyectores se colocan estratégicamente para empujar el contenedor sin problemas. El sistema de eyección debe aplicar suficiente fuerza para liberar el contenedor, pero no tanto como para causar deformación, especialmente en áreas como paredes delgadas o mecanismos de bloqueo delicados.

En los últimos años, los avances tecnológicos han mejorado tanto los materiales como la artesanía en la fabricación de moldes de contenedores de alimentos de plástico. Por ejemplo, algunos fabricantes utilizan técnicas de mecanizado de alta velocidad para reducir los tiempos de producción al tiempo que mantienen la precisión. Otros utilizan el software de simulación para optimizar el diseño de moho, prediciendo cómo fluye el plástico fundido y se enfría dentro del molde para evitar defectos y mejorar la calidad general del producto.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français