Molde de horquilla de plástico: guía de selección para una fabricación eficiente

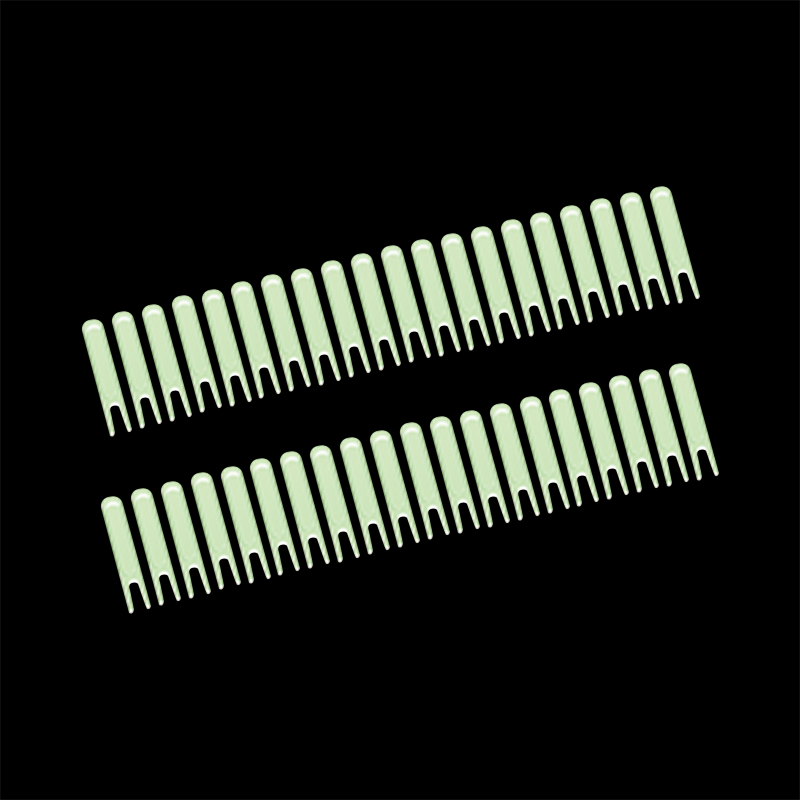

Las horquillas de plástico son ubicuas en el servicio de alimentos, que ofrecen una alternativa conveniente y desechable a los cubiertos de metal. La producción de horquillas de plástico depende en gran medida de la calidad y el diseño del Moldes de horquilla de plástico utilizado en molduras de inyección. Seleccionar el molde de horquilla de plástico derecho es crucial para lograr la consistencia del producto, reducir los desechos y optimizar la eficiencia de producción.

El material del moho determina su durabilidad, resistencia al desgaste y idoneidad para diferentes volúmenes de producción.

Acero de herramientas: muchos moldes de horquilla de plástico están hechos de acero de herramientas endurecidas, como los grados P20 o H13. Estos aceros proporcionan dureza y resistencia a la abrasión, lo que los hace adecuados para la producción de alto volumen.

Acero inoxidable: se usa cuando la resistencia a la corrosión es importante, especialmente si el moho está expuesto a humedad o agentes de limpieza agresivos.

Aluminio: menos común pero a veces elegido para prototipos o carreras cortas debido a su mecanizado liviano y más rápido, aunque se usa más rápido que el acero.

Seleccionar el costo apropiado del material de moho Costo, durabilidad y necesidades de producción.

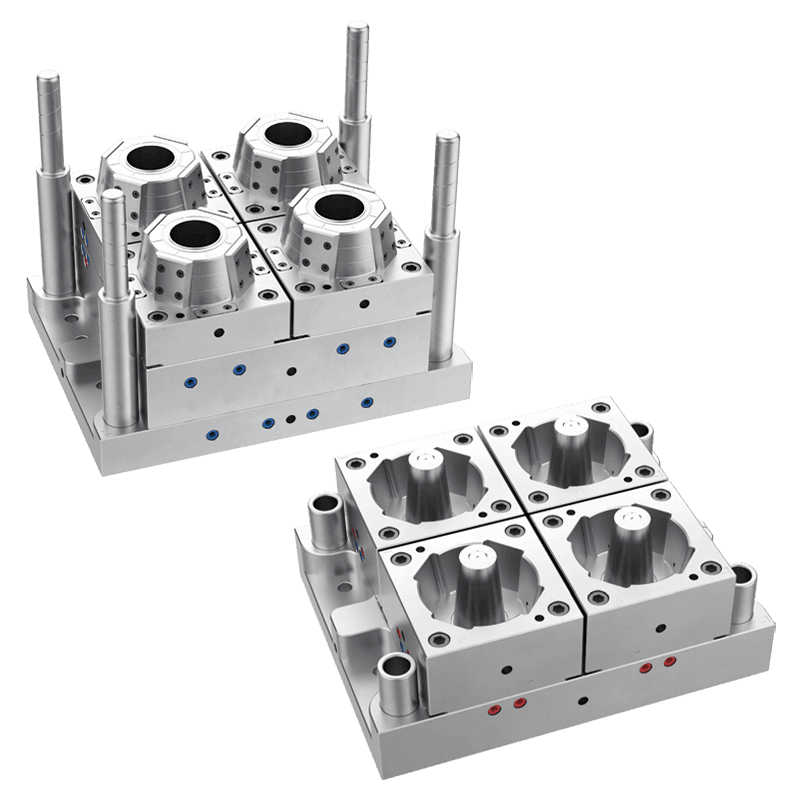

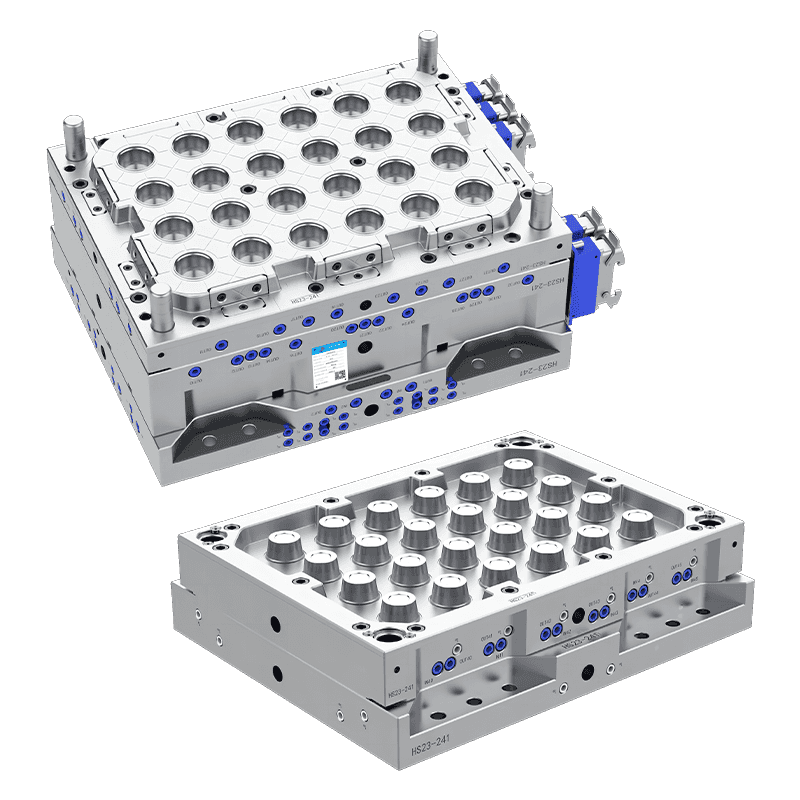

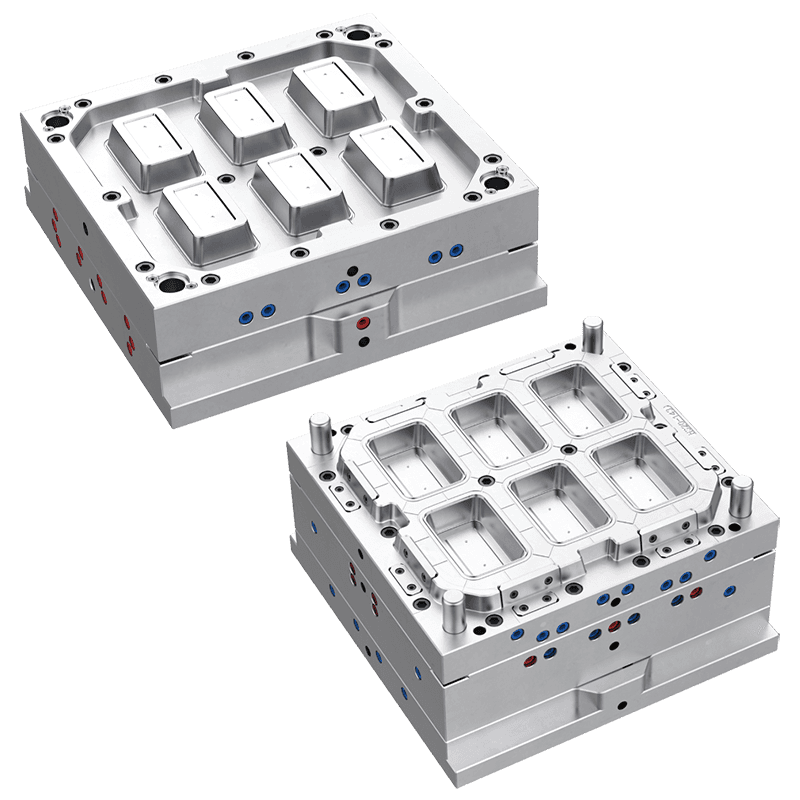

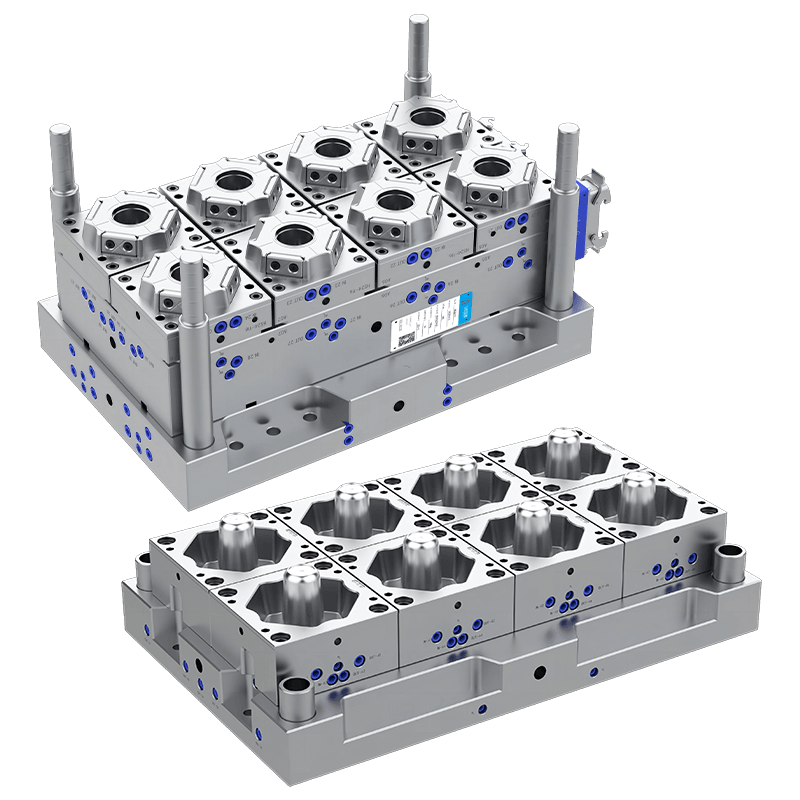

El número de cavidades en el molde influye directamente en la eficiencia de producción.

Moldes de una sola cavidad: produzca un tenedor por ciclo de inyección, adecuado para la producción o pruebas de productos a pequeña escala.

Moldes de múltiples cavidades: pueden tener múltiples cavidades (a menudo 8, 16 o 32), produciendo varias horquillas a la vez y aumentando drásticamente la salida. Estos moldes son ideales para la producción en masa.

El diseño de la cavidad debe garantizar un relleno uniforme y facilidad de enfriamiento, evitando defectos como deformación o molduras incompletas.

Varios elementos de diseño afectan la calidad y la fabricación de las horquillas de plástico.

Tipo de puerta y ubicación: los tipos de puerta comunes incluyen PIN, borde o puertas submarinas. La puerta debe permitir un flujo de plástico suave sin dejar marcas visibles en las partes funcionales de la horquilla, como las dientes.

Canales de enfriamiento: el enfriamiento eficiente reduce el tiempo del ciclo y ayuda a mantener la estabilidad dimensional. Los sistemas de enfriamiento bien diseñados aseguran una distribución de temperatura uniforme, tensiones internas.

Sistema de eyectores: la colocación adecuada del pasador del eyector previene la deformación durante la eliminación de la pieza y garantiza un funcionamiento suave.

Estas características influyen colectivamente en la velocidad de producción y la calidad del horquilla.

Las horquillas de plástico generalmente están hechas de materiales como polipropileno (PP), poliestireno (PS) o plásticos biodegradables como PLA.

El molde debe estar diseñado para acomodar las características térmicas y de flujo del plástico elegido.

Para los plásticos biodegradables, los moldes pueden requerir ventilación especial o acabados superficiales para administrar el comportamiento de flujo específico de material.

Hacer coincidir el diseño del molde con el material de plástico es fundamental para productos sin defectos.

Las horquillas de plástico requieren un acabado suave para garantizar la comodidad y la seguridad para los usuarios.

Las cavidades del moho deben estar altamente pulidas para reducir la fricción durante la expulsión y mejorar el brillo superficial.

Los bordes de dientes y otras áreas detalladas necesitan un mecanizado preciso para evitar puntos o flash ásperos, lo que podría afectar la experiencia del usuario.

Los moldes de alta precisión minimizan el postprocesamiento y mejoran la calidad general del producto.

Consideraciones de mantenimiento y longevidad

Los moldes de horquilla de plástico sufren ciclos repetitivos de alta presión, lo que hace que la durabilidad y el mantenimiento sean esenciales.

Resistencia al desgaste: los aceros endurecidos y los tratamientos superficiales como la nitruración pueden extender la vida útil del moho.

Facilidad de limpieza: superficies lisas y diseño accesible simplifican la limpieza, reduciendo el tiempo de inactividad.

Reparabilidad: los componentes de moho modular facilitan reparaciones rápidas o reemplazos de cavidades.

El mantenimiento adecuado garantiza una producción consistente y reduce los costos a largo plazo.

El costo del moho depende de la complejidad, el tamaño, el número de cavidad y los materiales utilizados.

Los moldes de múltiples cavidades tienen costos iniciales más altos, pero costos más bajos por pieza debido al aumento de la producción.

Los moldes más simples son menos costosos, pero pueden no satisfacer las demandas de producción de alto volumen.

El costo de equilibrio de moho con los requisitos de calidad de producción esperados y los requisitos de calidad del producto es esencial.

Un molde bien elegido representa una inversión sólida al optimizar la eficiencia de fabricación y la consistencia del producto.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français