Información de tamaño del molde para vaso de plástico: una guía práctica

Las copas de plástico se usan ampliamente en la vida diaria, desde bebidas en puntos de venta de comida rápida hasta envases industriales. La producción de estas copas depende en gran medida de la calidad y el diseño del Moldes de plástico utilizado durante la fabricación. Entre los factores críticos en el diseño de moho, las especificaciones de tamaño juegan un papel fundamental. Comprender la información de tamaño de los moldes para copas de plástico ayuda a los fabricantes a lograr una calidad de producto constante, optimizar la eficiencia de producción y reducir los costos.

El tamaño del molde influye directamente en la forma, la capacidad y la uniformidad de las copas de plástico producidas. Un molde de tamaño preciso asegura que el producto final cumpla con las especificaciones de diseño, se ajuste a los requisitos de los clientes y realice de manera confiable durante el uso.

El dimensionamiento de moho incorrecto puede defectos como el grosor de la pared desigual, la deformación o el relleno incompleto, que afectan la apariencia y la fuerza de la copa. Por lo tanto, la atención detallada a las dimensiones del moho es esencial en todas las fases de la fabricación de vías de plástico.

El tamaño del molde se basa principalmente en las dimensiones previstas de la vaso de plástico. Estos incluyen:

Diámetro: tanto el diámetro de apertura superior como el diámetro de la base de la copa deben definirse. Por lo general, las tazas de plástico tienen un diámetro superior más grande y un diámetro de base más pequeño para facilitar el apilamiento. Los diámetros superiores comunes varían de 60 mm a 110 mm, dependiendo de la capacidad de la taza.

Altura: La altura de la copa afecta el volumen y la capacidad de apilamiento. Las alturas varían ampliamente, desde 80 mm para tazas pequeñas hasta más de 150 mm para tamaños más grandes.

Espesor de la pared: el grosor de la pared uniforme es crucial para la resistencia y la eficiencia del uso del material. El grosor típico varía de 0.15 mm a 0.35 mm, dependiendo del tipo de copa y el material.

Estas dimensiones sirven como línea de base para el diseño de la cavidad de moho.

La cavidad del molde se refiere al espacio hueco dentro del molde que da forma a la taza. Debe corresponder exactamente a las dimensiones finales de la copa, incluidas las asignaciones para la contracción del material.

Subsidio de contracción: los plásticos generalmente se encogen a medida que se enfrían y se solidifican. Los moldes están diseñados ligeramente más grandes que la taza terminada para compensar. Las tasas de contracción varían según el tipo de plástico (por ejemplo, polipropileno, poliestireno), generalmente entre 0.5% y 2%.

Ángulo de borrador: para facilitar la fácil expulsión de la copa del molde, las cavidades incluyen ángulos de borrador: disminución de las superficies verticales. Los ángulos de borrador generalmente varían de 1 ° a 3 °, influyendo ligeramente en las dimensiones de la cavidad.

El tamaño preciso de la cavidad garantiza la precisión dimensional y la facilidad de producción.

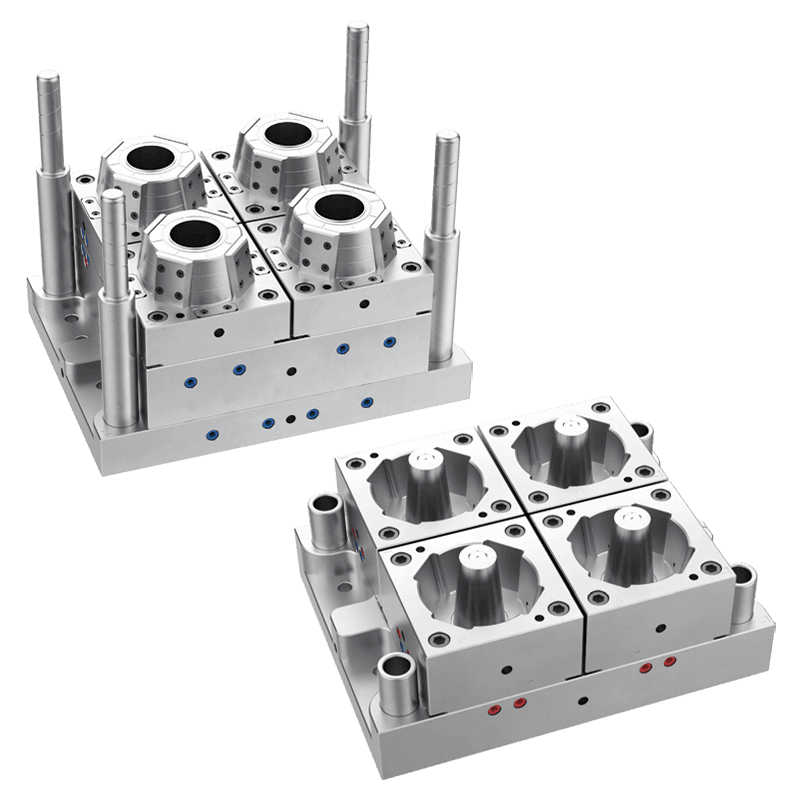

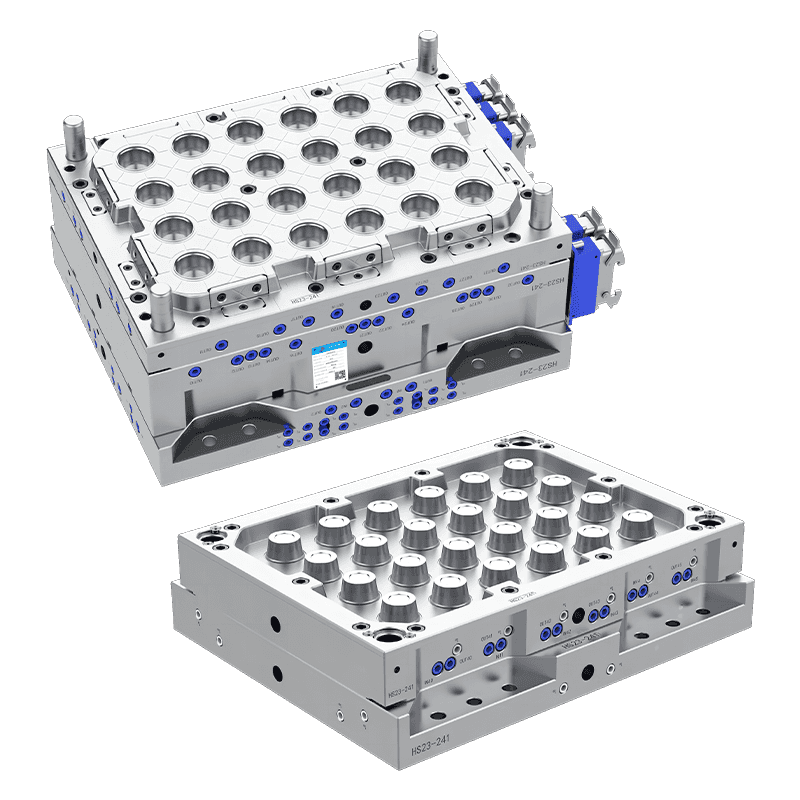

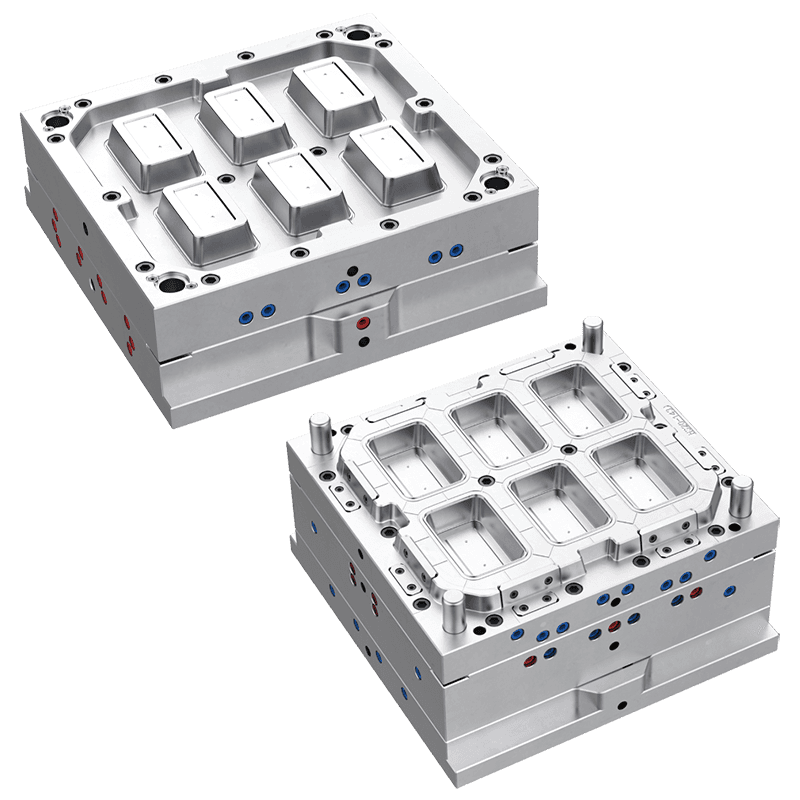

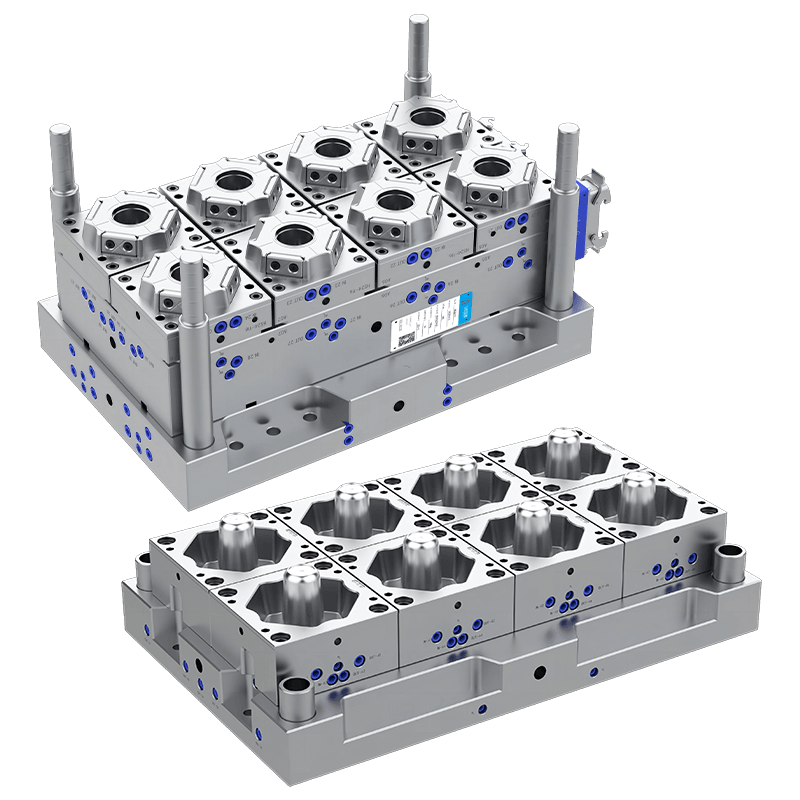

Los moldes pueden tener cavidades simples o múltiples, lo que afecta el tamaño general del molde.

Moldes de una sola cavidad: produzca una taza por ciclo de inyección. Estos moldes son más simples y más pequeños, adecuados para la producción o creación de prototipos de bajo volumen.

Moldes de múltiples cavidades: contienen múltiples cavidades, produciendo varias tazas por ciclo. Los diseños de múltiples cavidades aumentan la salida, pero requieren bases de moho más grandes y sistemas de enfriamiento más complejos.

El número de cavidades influye en la huella y el tiempo del ciclo del molde.

La base del molde apoya las cavidades y garantiza la alineación adecuada durante la inyección. Su tamaño depende de:

Disposición de la cavidad: el espacio entre las cavidades debe permitir la resistencia estructural y la colocación del canal de enfriamiento.

Compatibilidad de la máquina de inyección: las bases de moho deben ajustarse al tamaño de la planta de la máquina de moldeo por inyección. Los tamaños de base comunes varían de 300 mm × 300 mm para moldes pequeños a más de 800 mm × 800 mm para diseños de múltiples cavidades.

El tamaño de base adecuado facilita el funcionamiento suave y reduce el desgaste en la maquinaria.

El enfriamiento eficiente es crítico para el rendimiento del molde y el tiempo de ciclo. Los canales de enfriamiento se incorporan dentro de las placas de molde y deben estar dimensionados para:

Proporcione enfriamiento uniforme: los canales deben estar lo suficientemente cerca de las paredes de la cavidad para disipar el calor de manera uniforme sin causar deformación.

Permitir un flujo adecuado: el diámetro generalmente varía de 8 mm a 16 mm, dependiendo del tamaño del molde y la complejidad.

Ajuste dentro de las dimensiones del moho: el diseño del canal debe evitar la interferencia con los componentes estructurales y los sistemas de eyectores.

El diseño de enfriamiento afecta el tamaño del molde indirectamente, pero es esencial para la calidad y la productividad.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français