¿A qué se debe prestar atención durante el proceso de moldeo por inyección de pared delgada?

Moldura de inyección de pared delgada es un método popular y eficiente utilizado en la producción de componentes de plástico livianos y de alta precisión. Se ha vuelto especialmente importante en industrias como el empaque, los bienes automotrices, médicos y de consumo, donde la demanda de piezas de plástico livianas pero duraderas es cada vez mayor. La característica clave del moldeo por inyección de paredes delgadas es la capacidad de producir piezas con paredes que típicamente tienen menos de 1 mm de espesor, al tiempo que mantienen la integridad estructural y la calidad estética.

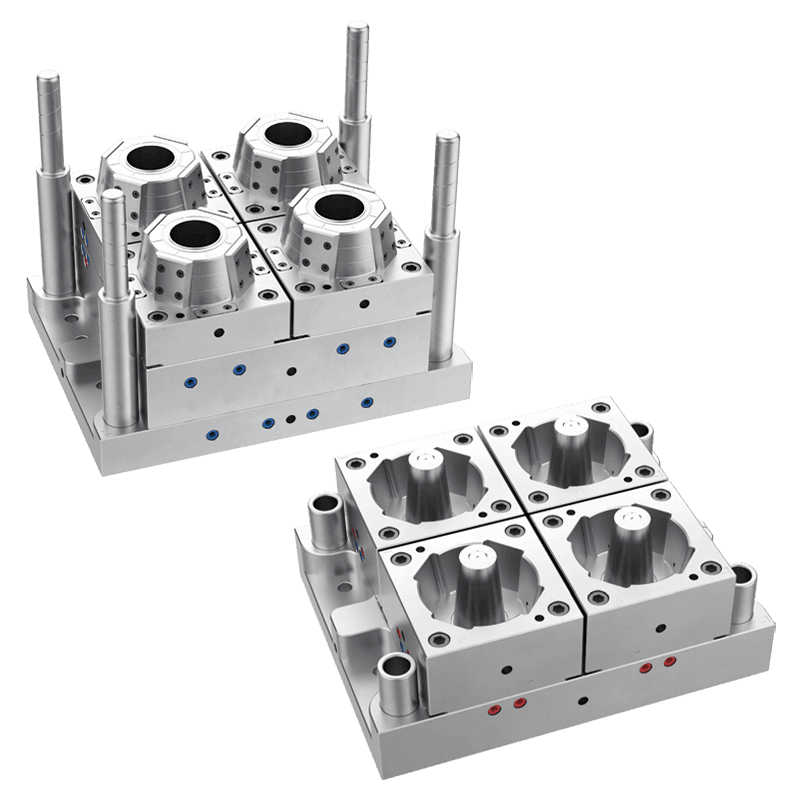

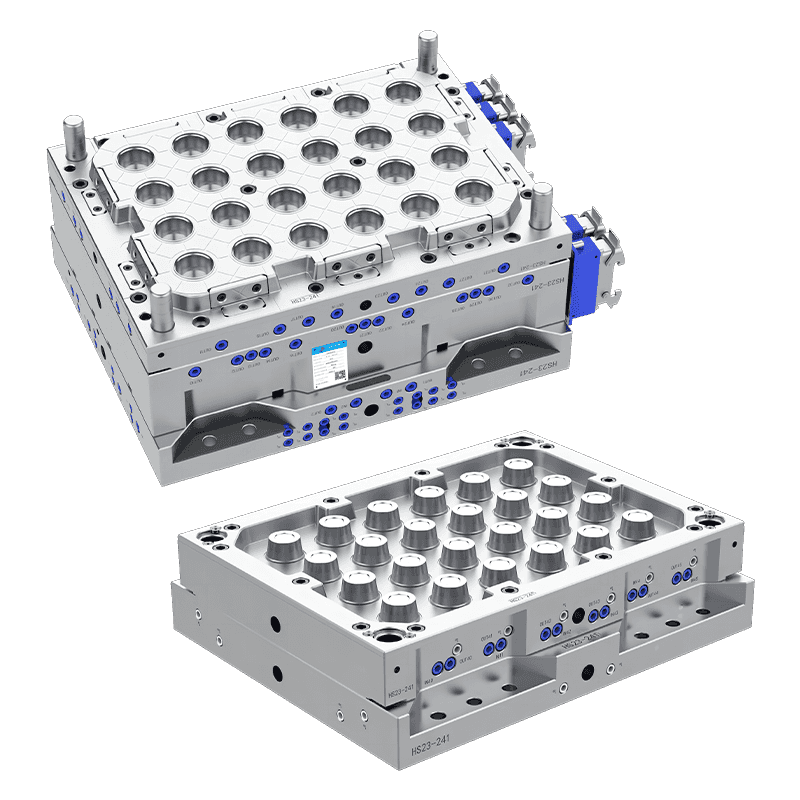

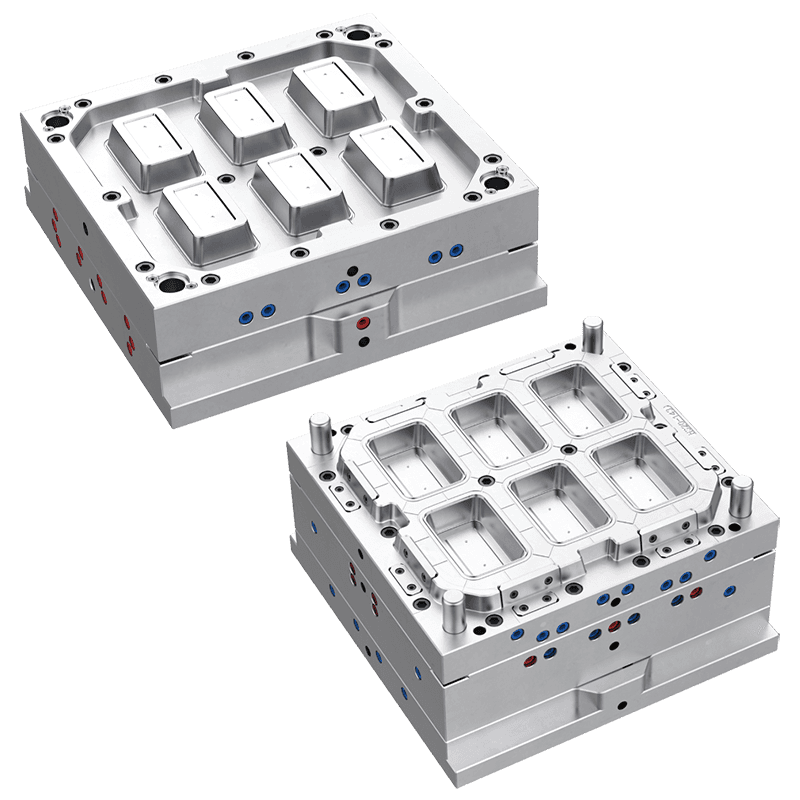

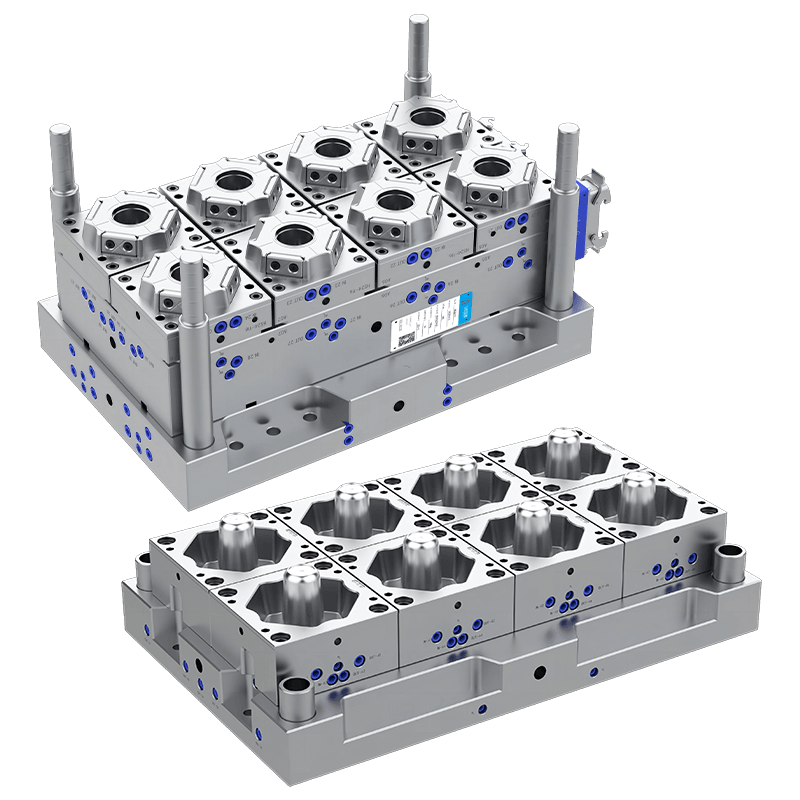

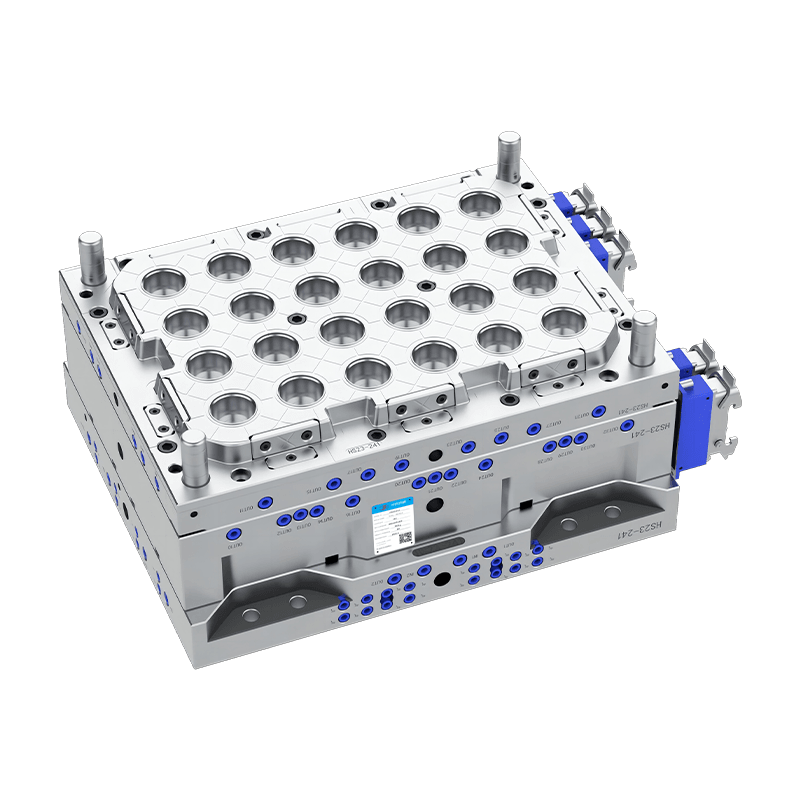

Uno de los factores cruciales en el moldeo por inyección de paredes delgadas es el diseño del molde en sí. El éxito del proceso de moldeo comienza con un molde bien diseñado que puede soportar las altas presiones y temperaturas involucradas en la producción de piezas de paredes delgadas.

Diseño de la puerta: la puerta es el punto donde el plástico fundido ingresa a la cavidad del moho. Para piezas de pared delgada, la colocación de la puerta es esencial para garantizar que el material fluya uniformemente a lo largo de la cavidad. La ubicación inadecuada de la puerta puede causar un relleno desigual, provocar defectos como deformación o piezas incompletas. Los sistemas de corredores calientes a menudo se usan para garantizar que el material fundido permanezca a una temperatura constante durante la inyección.

Línea de separación y ventilación: las líneas de separación, donde se encuentran dos mitades del molde, deben diseñarse cuidadosamente para evitar puntos débiles en la parte terminada. Además, se requiere ventilación efectiva para liberar el aire atrapado en la cavidad durante la inyección. La mala ventilación puede traer disparos cortos o vacíos, reduciendo la calidad de la parte final.

Canales de enfriamiento: para el moldeo por inyección de pared delgada, es necesario enfriar preciso para evitar tiempos de enfriamiento desiguales, lo que puede causar una parcialidad o marcas de fregadero. Los moldes deben diseñarse con canales de enfriamiento eficientes y distribuidos uniformemente para garantizar que la pieza se enfríe de manera uniforme y se solidifica de manera controlada.

La elección del material juega un papel crítico en el moldeo por inyección de paredes delgadas. Los componentes de paredes delgadas deben tener una alta flujo para garantizar que el plástico fundido llene la cavidad del moho de forma rápida y completamente. Los materiales con baja viscosidad, como ciertos tipos de polipropileno (PP), poliestireno (PS) o polietileno (PE), a menudo se prefieren por su capacidad de fluir hacia secciones delgadas de moho sin dejar defectos.

Viscosidad: para aplicaciones de paredes delgadas, los materiales con baja viscosidad son más adecuadas, ya que fluyen suavemente hacia las cavidades estrechas sin obstruir ni experimentar solidificación prematura. Los materiales de alta viscosidad pueden dar lugar a tiempos de relleno incompleto o ciclo lento, los cuales provocan una eficiencia de producción reducida.

Estabilidad térmica: dado que el moldeo por inyección de pared delgada funciona a altas temperaturas, el material seleccionado debe tener una buena estabilidad térmica para resistir la degradación durante el procesamiento. Los materiales con malas propiedades térmicas pueden degradarse, lo que resulta en un acabado deficiente en la superficie o una resistencia a la parte reducida.

Relación de resistencia a peso: las piezas de paredes delgadas deben ser livianas pero lo suficientemente fuertes como para realizar su función prevista. Los materiales que tienen una alta relación resistencia / peso, como los plásticos reforzados, son ideales para tales aplicaciones.

La presión de inyección y la velocidad son factores críticos en el proceso de moldeo por inyección de pared delgada. Debido al pequeño grosor de la pared de las piezas, el material debe inyectarse a alta presión para asegurarse de que llene el molde de manera total y uniforme antes de que comience el enfriamiento.

Velocidad de inyección: las paredes delgadas requieren velocidades de inyección rápidas para permitir que el plástico fundido fluya rápidamente hacia la cavidad antes de solidificarse. Las velocidades de inyección lentas pueden dar lugar a rellenos incompletos, disparos cortos o un tiempo de enfriamiento excesivo, lo que en última instancia aumenta los tiempos de ciclo.

Presión de inyección: para lograr la calidad de la parte deseada, se debe aplicar la presión de inyección derecha. Una presión demasiado baja puede causar cavidades poco llenadas, mientras que una presión demasiado alta puede provocar destellos, deformaciones o daños al molde. Se requiere un equilibrio cuidadoso de la presión de inyección para garantizar que el plástico llene el moho con precisión y sin defectos.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français