¿Cuál es el uso de moldes de inyección de pared delgada?

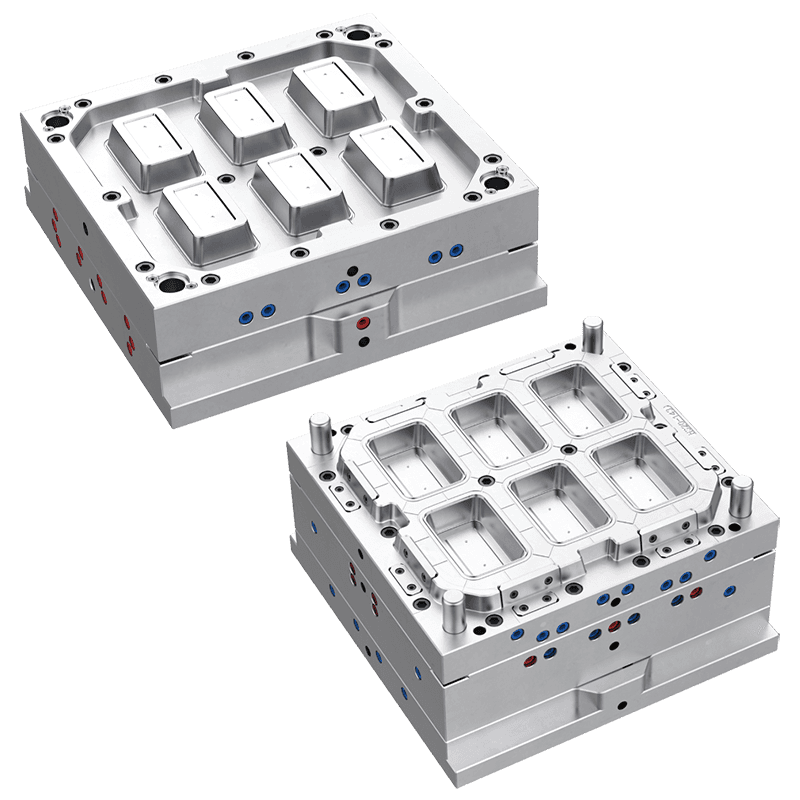

Moldes de inyección de pared delgada se han vuelto cada vez más importantes en el mundo de la fabricación, especialmente cuando se requieren piezas de plástico livianas y eficientes. Estos moldes están diseñados para producir componentes con paredes muy delgadas, a menudo de menos de 1 milímetro de espesor, lo que trae desafíos y ventajas únicas al proceso de moldeo. Uno de los principales usos de los moldes de inyección de pared delgada es la producción de piezas de plástico livianas para industrias como envases, automotriz, electrónica y bienes de consumo. Al producir paredes delgadas, los fabricantes pueden reducir significativamente la cantidad de material de plástico utilizado en cada parte. Este ahorro de costos y beneficios ambientales debido a un menor consumo de materia prima y menores pesos de transporte. Las piezas de la pared delgada son especialmente populares en las aplicaciones de empaque, donde los contenedores, las tapas y las bandejas requieren resistencia mientras que el peso.

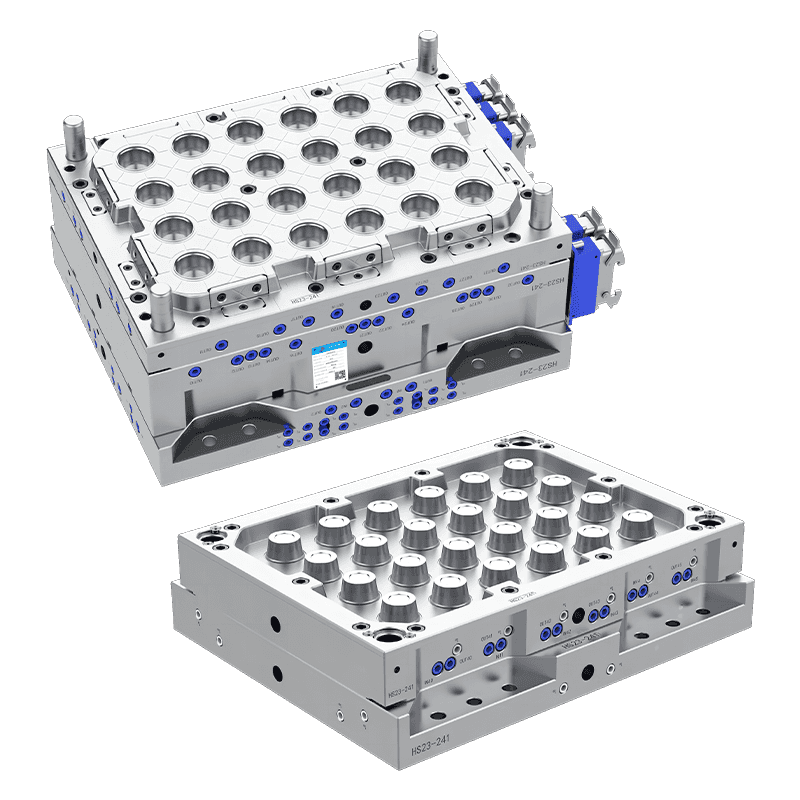

Otro aspecto importante de los moldes de inyección de pared delgada es su capacidad para soportar la producción de alta velocidad. Debido a que las paredes delgadas se enfrían más rápido que los gruesos, los tiempos de ciclo son generalmente más cortos, lo que permite a los fabricantes producir más piezas por hora. Esta alta eficiencia es vital para satisfacer grandes demandas de producción y reducir los costos de fabricación. Sin embargo, el diseño del moho y la selección de materiales deben acomodar las tasas de enfriamiento más rápidas para evitar defectos como deformación o relleno incompleto.

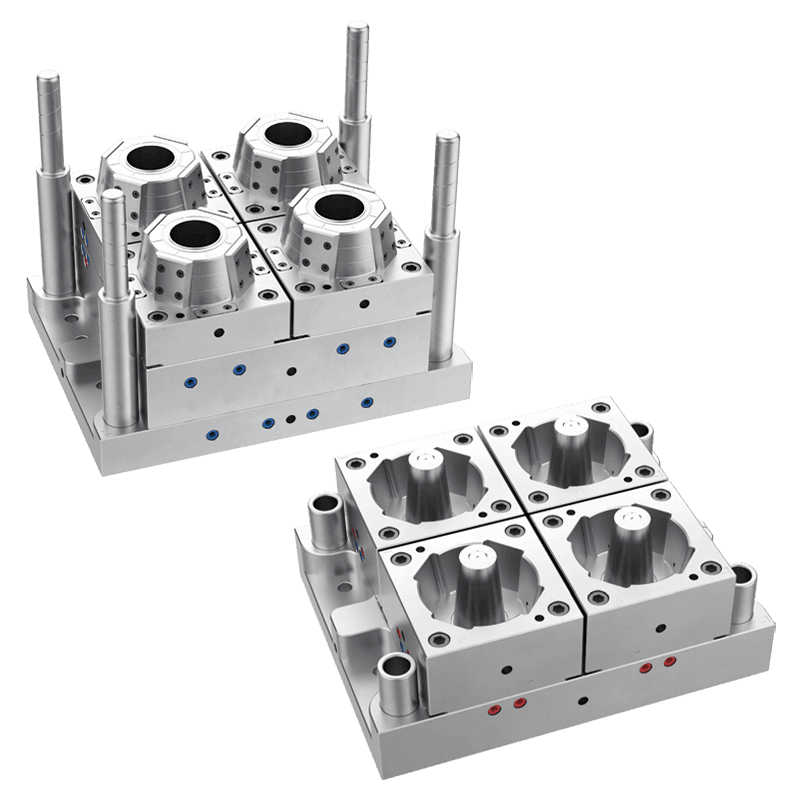

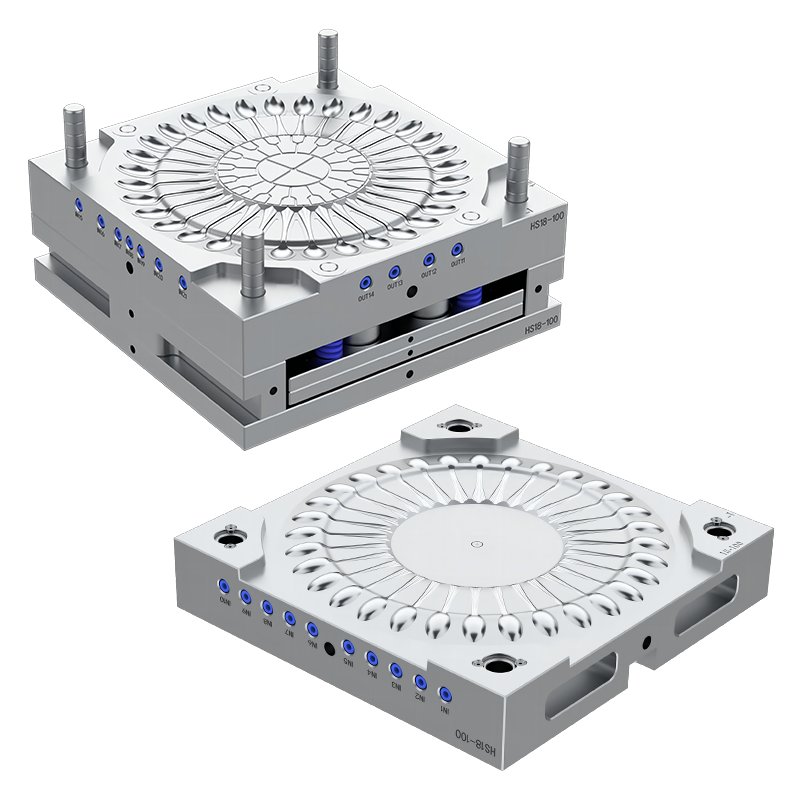

El diseño de moldes de inyección de pared delgada requiere una consideración cuidadosa de varios factores. Una consideración importante es la precisión del moho. Dado que las paredes de las partes moldeadas son delgadas, cualquier variación o desajuste en las mitades de molde puede causar defectos como flash o puntos débiles. Las cavidades del moho deben mecanizarse con alta precisión, y el conjunto del moho debe garantizar una alineación estricta durante la producción. Para lograr esto, los fabricantes de moho a menudo usan aceros de herramientas endurecidos y técnicas avanzadas de mecanizado como la fresado CNC y EDM.

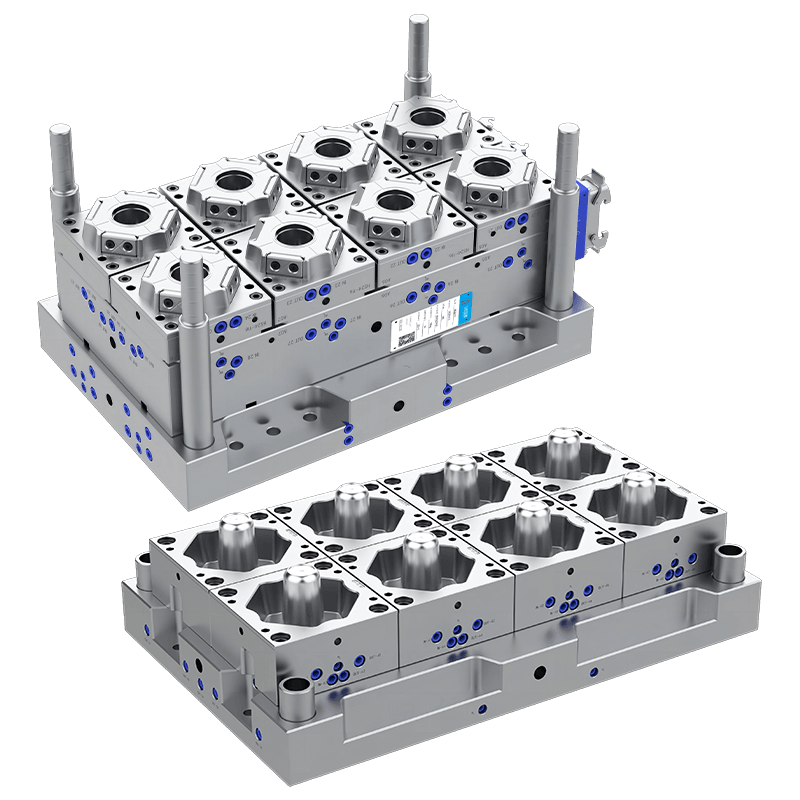

El flujo del material dentro de los moldes de inyección de pared delgada también plantea desafíos. El plástico fundido debe llenar la cavidad rápidamente antes de enfriar y solidificar, lo que requiere altas velocidades y presiones de inyección. El sistema de activación del molde, los canales que dirigen el plástico fundido hacia la cavidad, deben diseñarse para minimizar la resistencia al flujo y garantizar el relleno equilibrado. La ventilación adecuada es igualmente crítica, ya que el aire atrapado puede causar quemaduras o huecos en las partes delgadas de la pared.

El diseño del sistema de enfriamiento juega un papel crucial en el uso de moldes de inyección de pared delgada. Dado que las paredes delgadas se solidifican rápidamente, los canales de enfriamiento del molde deben optimizarse para mantener una distribución de temperatura uniforme. El enfriamiento desigual puede separarse de la distorsión o las tensiones internas. Muchos moldes emplean canales de enfriamiento conformes, que siguen de cerca los contornos de la cavidad y proporcionan una eliminación de calor más eficiente que los canales rectos tradicionales.

El sistema de eyección en moldes de inyección de pared delgada también requiere atención. Las piezas delgadas son más propensas a la deformación o el daño durante la expulsión, por lo que los pasadores o placas de eyector deben aplicar una fuerza uniforme y suave. En algunos casos, la expulsión de la placa asistida por aire o la placa de stripper se usa para evitar marcar superficies delicadas o distorsionar la pieza.

Los moldes de inyección de pared delgada también son beneficiosos para crear piezas con geometrías complejas que necesitan ser livianas. Por ejemplo, los paneles interiores automotrices o las carcasas electrónicas de dispositivos a menudo combinan paredes delgadas con detalles intrincados. La precisión y la velocidad de estos moldes los hacen adecuados para producir tales piezas mientras se mantiene una calidad consistente.

Otra área donde los moldes de inyección de pared delgada encuentran el uso es para producir dispositivos y componentes médicos. Muchas piezas médicas desechables, como jeringas o componentes del dispositivo de diagnóstico, requieren paredes delgadas para la funcionalidad y la eficiencia del material. Los moldes utilizados deben cumplir con los estándares estrictos de limpieza y precisión, a menudo incorporando acabados y materiales de superficie especializados.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français