¿Cuándo surgieron y se desarrollaron los moldes de plástico para envases de alimentos?

Aparición histórica: el comienzo de los moldes de plástico para envases de alimentos

Moldes de plástico para envases de alimentos. Surgió junto con el desarrollo de los materiales plásticos en el siglo XX.

Plásticos tempranos: A mediados del siglo XX, plásticos como el polietileno (PE) y el poliestireno (PS) estuvieron ampliamente disponibles. Estos materiales eran livianos, moldeables y resistentes a la humedad, lo que los hacía adecuados para el envasado de alimentos.

Moldes iniciales: Los primeros moldes se diseñaron para producir formas de recipientes simples, como cajas, bandejas y vasos. Estos moldes se utilizaban principalmente para envases desechables en sustitución de envases de vidrio o metal, que eran más pesados y frágiles.

Función: Los moldes iniciales permitieron a los fabricantes producir contenedores en grandes cantidades, asegurando formas y tamaños consistentes. Esto era importante tanto para la seguridad alimentaria como para la comodidad del transporte y almacenamiento.

Importancia: La aparición de moldes de plástico para envases de alimentos marcó una transición de los materiales de embalaje tradicionales a soluciones más versátiles y rentables, sentando las bases para desarrollos futuros.

Selección temprana de materiales: desde plásticos básicos hasta polímeros mejorados

La elección del material plástico en el proceso de moldeo influyó significativamente en el rendimiento y la durabilidad del contenedor.

Polietileno y poliestireno: Los primeros recipientes para alimentos se fabricaban principalmente con polietileno de baja densidad (LDPE) y poliestireno (PS). El LDPE ofrecía flexibilidad y resistencia a la humedad, mientras que el PS aportaba rigidez y transparencia.

Polipropileno (PP): Con las mejoras tecnológicas en la producción de polímeros, el polipropileno se convirtió en una opción popular debido a su mayor resistencia al calor y estabilidad química. Esto permitió utilizar recipientes para alimentos calientes, aplicaciones aptas para microondas y lavavajillas.

Consideraciones sobre los materiales: La selección de plásticos adecuados dependía de factores como la seguridad alimentaria, la tolerancia a la temperatura y la resistencia mecánica. Con el tiempo, los requisitos reglamentarios también guiaron la elección de materiales para garantizar que los contenedores no fueran tóxicos y estuvieran libres de productos químicos nocivos.

Función: La elección del material adecuado garantiza que los contenedores cumplan con los estándares funcionales y reglamentarios manteniendo al mismo tiempo la durabilidad y la facilidad de uso.

Mejoras tecnológicas: avances en los métodos de moldeo

Los avances en la tecnología de moldeo han mejorado significativamente la eficiencia de la producción, la precisión y la flexibilidad del diseño.

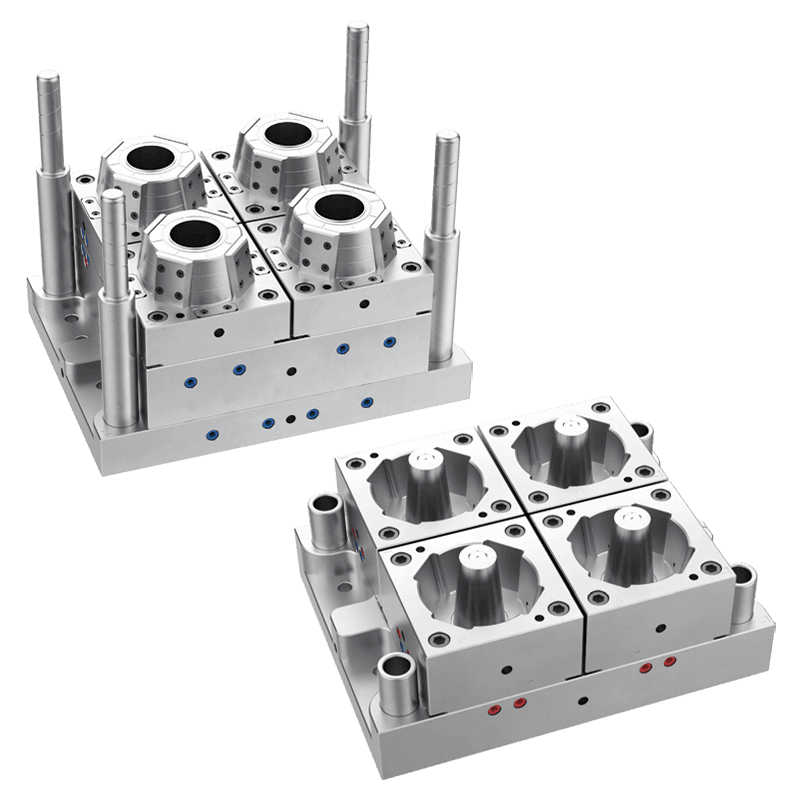

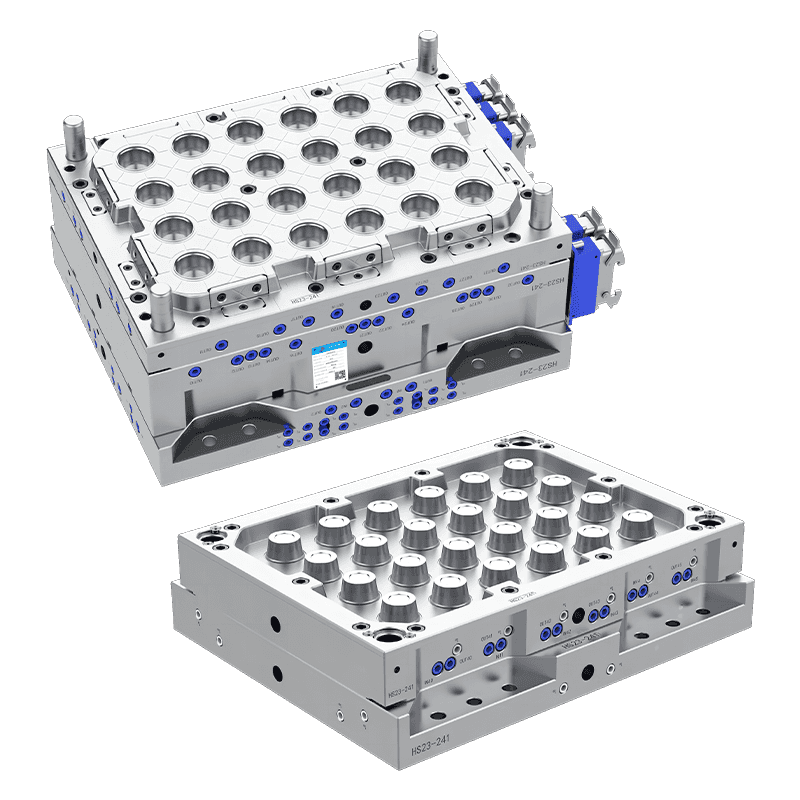

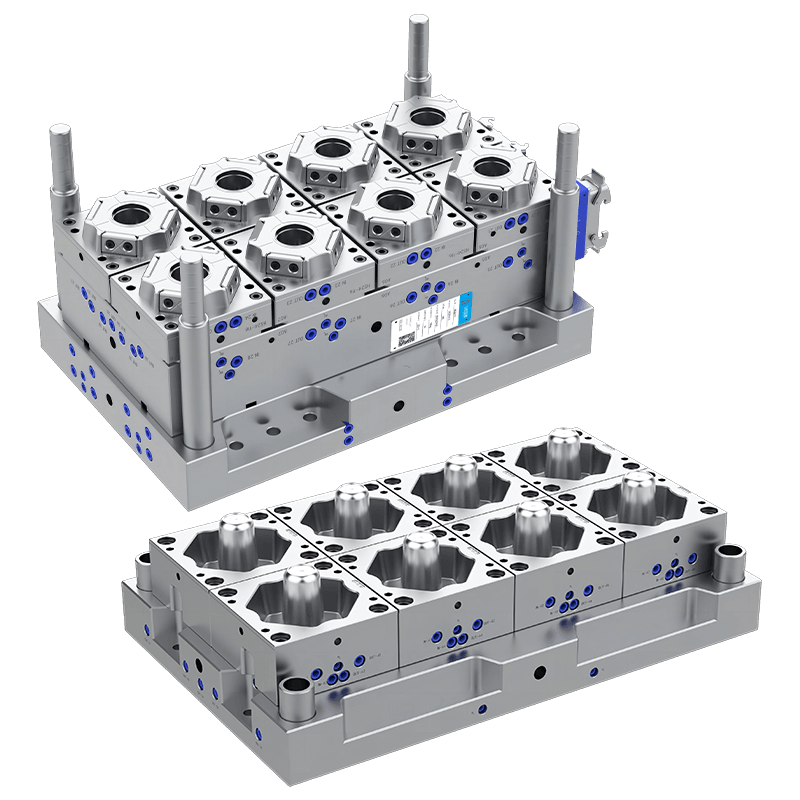

Moldeo por inyección: el moldeo por inyección se convirtió en un método común para producir formas complejas de recipientes. El plástico fundido se inyecta en cavidades precisas del molde, lo que permite una producción de gran volumen y alta velocidad.

Moldeo por soplado: El moldeo por soplado, utilizado a menudo para recipientes huecos como frascos o botellas, permitió espesores de pared uniformes y opciones de mayor capacidad.

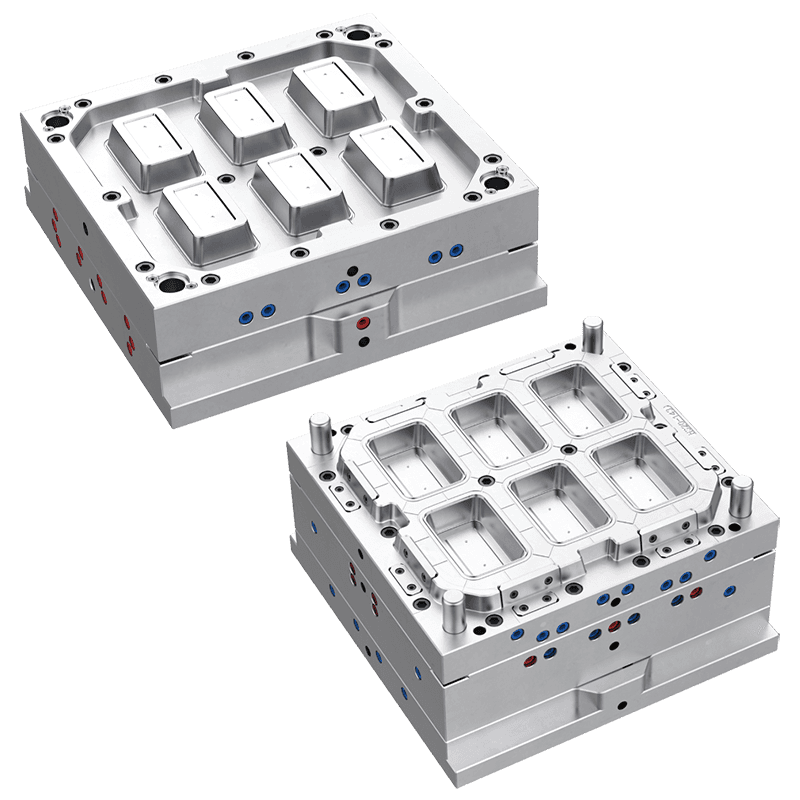

Termoformado: El termoformado se hizo popular para contenedores livianos como bandejas y bivalvas, donde se calientan láminas de plástico y se les da forma sobre moldes.

Función: Estas mejoras tecnológicas permitieron a los fabricantes producir contenedores con calidad constante, diseños complejos y tamaños variados, satisfaciendo diversos requisitos industriales y de consumo.

Innovaciones modernas: diseño, sostenibilidad y automatización

En las últimas décadas, los moldes de plástico para envases de alimentos han experimentado un mayor desarrollo para abordar la eficiencia, la sostenibilidad y la personalización.

Automatización: El diseño asistido por computadora (CAD) y las máquinas de moldeo automatizadas permiten una producción precisa, lo que reduce los errores y los costos de mano de obra.

Materiales sostenibles: los fabricantes utilizan cada vez más plásticos reciclados y materiales biodegradables para cumplir con los estándares ambientales y la demanda de los consumidores de envases ecológicos.

Diseños personalizados: Los moldes modernos pueden producir contenedores con características especializadas, como tapas herméticas, secciones compartimentadas o formas ergonómicas para facilitar su uso.

Función: Estas innovaciones mejoran la funcionalidad de los contenedores, respaldan la responsabilidad ambiental y brindan a los fabricantes flexibilidad para responder a las tendencias del mercado y los requisitos regulatorios.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français