Molde para recipientes de alimentos de pared delgada: ¿Cuáles son los tres tipos comunes?

Los moldes para envases de alimentos de pared delgada se utilizan ampliamente en la fabricación de envases de alimentos desechables y reutilizables. Estos moldes están diseñados para producir recipientes con espesor uniforme, resistencia adecuada y forma consistente, adecuados para diversos fines de almacenamiento y servicio de alimentos. Los diferentes tipos de moldes ofrecen distintas ventajas según el método de producción, el tipo de material y las características deseadas del producto.

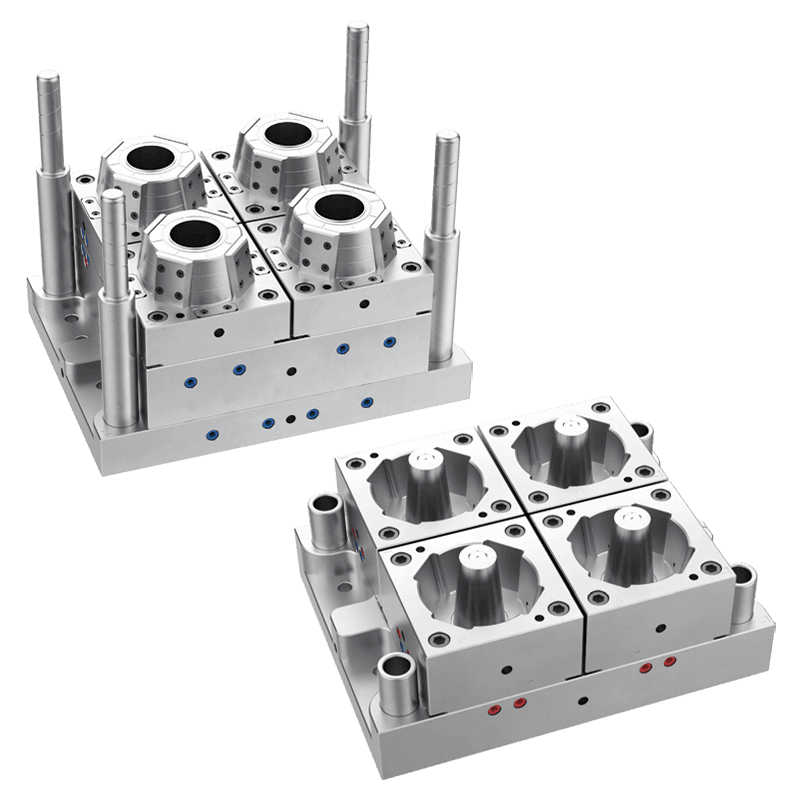

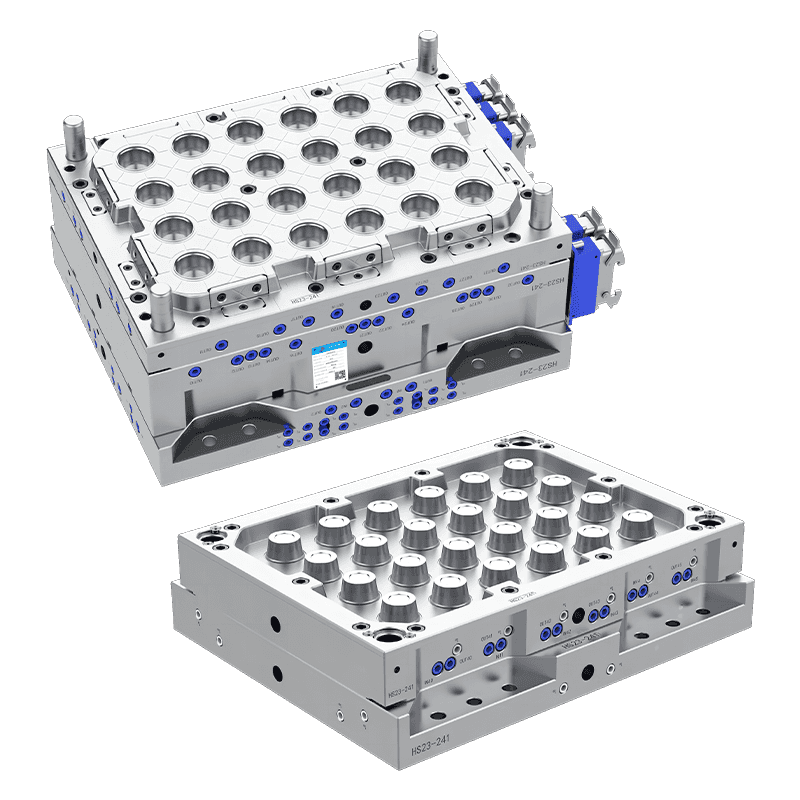

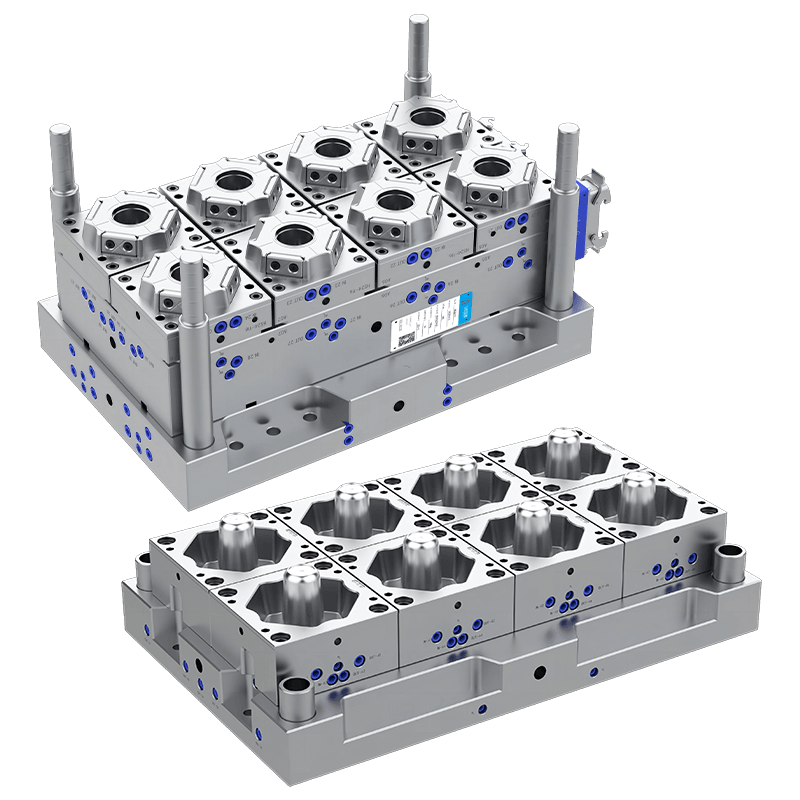

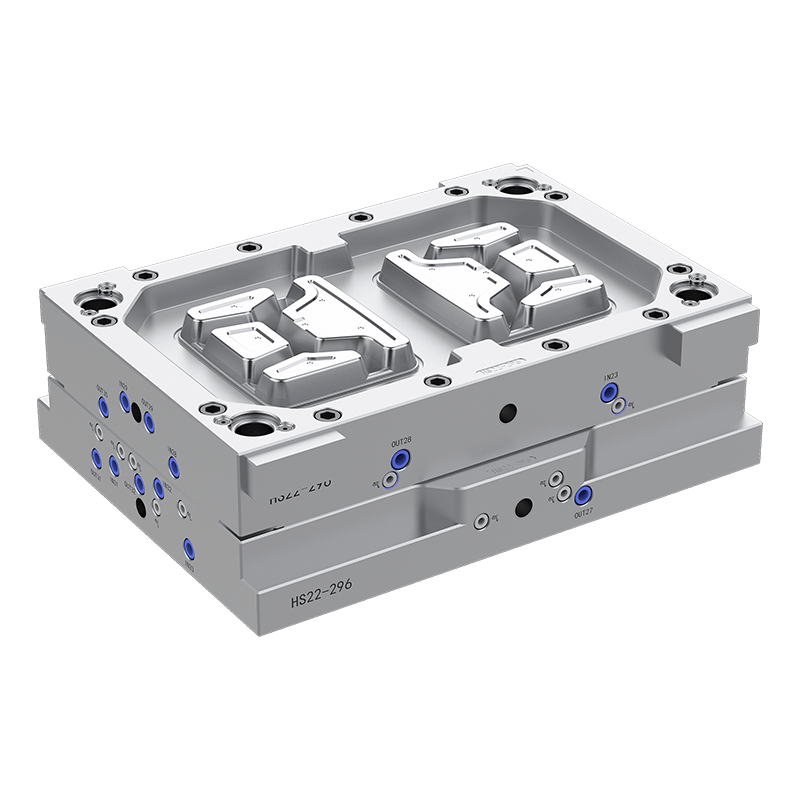

Moldes de inyección para envases de alimentos de pared delgada: precisión y eficiencia

Los moldes de inyección se encuentran entre los tipos más utilizados para producir recipientes para alimentos de paredes delgadas. Estos moldes funcionan inyectando plástico fundido en la cavidad del molde a alta presión. El plástico llena rápidamente la cavidad, formando el recipiente con la forma deseada. El proceso se utiliza ampliamente para producir contenedores de polipropileno (PP), polietileno (PE) o poliestireno (PS).

Características clave de los moldes de inyección

Alta precisión: los moldes de inyección permiten un control preciso sobre el espesor y la forma de la pared. Esto asegura uniformidad en cada contenedor y reduce el desperdicio de material.

Tasa de producción rápida: el tiempo del ciclo de moldeo por inyección es relativamente corto, lo que lo hace adecuado para producción de gran volumen. Esta eficiencia es esencial para que los fabricantes satisfagan las demandas del mercado a gran escala.

Flexibilidad de diseño: Estos moldes pueden producir contenedores de varias formas, incluidos diseños cuadrados, rectangulares, redondos o personalizados. También se pueden incorporar al molde texturas decorativas y patrones en relieve.

Aplicaciones

Los moldes de inyección se utilizan a menudo para producir recipientes para alimentos listos para comer, cajas para llevar y recipientes de almacenamiento. El proceso garantiza que los contenedores sean lo suficientemente duraderos para su manipulación y apilamiento, manteniendo al mismo tiempo paredes delgadas para reducir el consumo de material. Estos moldes son aptos tanto para envases desechables como reutilizables, dependiendo del material utilizado.

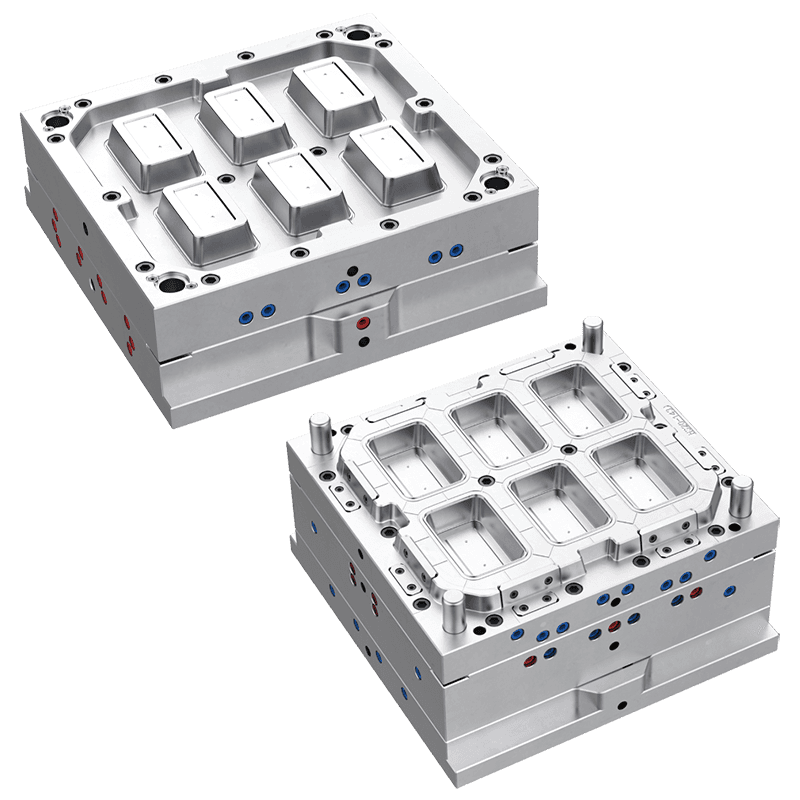

Moldes de Termoformado para Envases de Alimentos de Pared Delgada: Versatilidad y Adaptabilidad

El termoformado es otro método común para producir recipientes para alimentos de paredes delgadas. En este proceso, se calienta una lámina de plástico hasta que se vuelve flexible y luego se le da forma de recipiente utilizando un molde. El termoformado es particularmente eficaz para crear contenedores poco profundos o de profundidad media.

Características clave de los moldes termoformados

Adaptabilidad: Los moldes de termoformado pueden adaptarse a una variedad de formas y tamaños de contenedores. Esto permite a los fabricantes producir diferentes tipos de contenedores utilizando la misma máquina con un ajuste mínimo.

Detalle de la superficie: el molde puede incluir texturas o elementos de marca, mejorando el atractivo visual y la sensación táctil del recipiente.

Eficiencia del material: debido a que el termoformado utiliza una lámina de plástico, permite un mejor control del uso del material y reduce el desperdicio en comparación con otros métodos.

Aplicaciones

Los recipientes termoformados de paredes delgadas se utilizan ampliamente para bandejas de panadería, bandejas para frutas o verduras y recipientes para preparación de comidas. Este método también es adecuado para envases con compartimentos, ya que el molde puede diseñarse para formar múltiples secciones en un solo contenedor. El termoformado suele optarse por envases de alimentos en los que la presentación visual es importante, como tapas transparentes o bandejas expositoras.

Moldes de soplado para envases de alimentos de pared delgada: formas ligeras y huecas

El moldeo por soplado es una técnica menos común pero útil para producir recipientes para alimentos de paredes delgadas, particularmente cuando el recipiente debe ser hueco o tener un volumen interno significativo. En este método, el plástico fundido se extruye en un tubo, conocido como parisón, que luego se infla dentro de un molde para darle la forma deseada.

Características clave de los moldes de soplado

Estructura hueca: El moldeo por soplado es ideal para crear recipientes que requieren un interior hueco, como botellas o frascos. Esto lo hace adecuado para líquidos, salsas o condimentos.

Diseño liviano: Los contenedores de paredes delgadas producidos mediante moldeo por soplado pueden ser livianos pero lo suficientemente fuertes como para sostener su contenido de forma segura.

Espesor consistente: el proceso permite un espesor de pared relativamente uniforme, lo cual es importante para el apilamiento y la manipulación.

Aplicaciones

Los recipientes de pared delgada moldeados por soplado se usan comúnmente para productos alimenticios que necesitan un sellado hermético o almacenamiento de líquidos. Los ejemplos incluyen botellas de jugo, envases de salsa y algunos envases de condimentos. La estructura hueca permite un fácil llenado y reduce la cantidad de material necesario manteniendo al mismo tiempo suficiente resistencia para el transporte.

Consideraciones para elegir el molde adecuado para recipientes de alimentos de pared delgada

Seleccionar el molde adecuado para recipientes de alimentos de pared delgada implica evaluar factores como el volumen de producción, el tipo de material, el diseño del recipiente y los requisitos de uso final. Cada tipo de molde ofrece distintas ventajas y limitaciones que influyen en su idoneidad para aplicaciones específicas.

Volumen de producción y eficiencia:

Los moldes de inyección suelen ser los preferidos para la producción de grandes volúmenes debido a sus rápidos tiempos de ciclo, mientras que el termoformado es adecuado para volúmenes moderados con opciones de diseño flexibles. El moldeo por soplado es eficaz para recipientes huecos, pero puede ser más lento o menos preciso para formas complejas.

Compatibilidad de materiales:

El tipo de plástico utilizado influye en la elección del molde. Los moldes de inyección funcionan bien con PP, PE y PS, el termoformado se adapta a láminas de PET y HIPS, y el moldeo por soplado se utiliza normalmente para botellas de PP o HDPE. Las propiedades del material influyen en el espesor de la pared, la durabilidad y la resistencia térmica.

Requisitos de diseño:

Las consideraciones incluyen la forma, el tamaño, el grosor de la pared del contenedor y la necesidad de compartimentos o superficies texturizadas. Los moldes de inyección permiten diseños uniformes y muy detallados, el termoformado proporciona adaptabilidad para bandejas y recipientes poco profundos, y el moldeo por soplado es ideal para formas huecas o cilíndricas.

Costo y mantenimiento:

Los requisitos de inversión inicial y mantenimiento varían. Los moldes de inyección y soplado pueden tener costos iniciales más altos, pero brindan eficiencia a largo plazo para la producción a gran escala. Los moldes de termoformado generalmente son más rentables para tiradas más pequeñas y variaciones de diseño. El mantenimiento regular garantiza una calidad constante y prolonga la vida útil del molde.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français