¿Cuáles son las consideraciones de diseño para el molde para vaso de plástico?

El omnipresente vaso de plástico, que se encuentra en todas partes, desde dispensadores de agua hasta reuniones sociales, es una obra maestra de la producción en masa. Su simplicidad para el usuario final oculta un complejo proceso de ingeniería que comienza con su modelo: el molde. El diseño de un Molde para vaso de plástico es una tarea crítica que equilibra la funcionalidad, la eficiencia de fabricación y la viabilidad económica. No es simplemente una cavidad hueca en forma de copa; es un sistema sofisticado que debe tener en cuenta el comportamiento del material, la velocidad de producción y el rendimiento del producto final. Un molde bien diseñado garantiza una calidad constante, minimiza los residuos y funciona de forma fiable durante millones de ciclos. Las consideraciones involucradas abarcan varias áreas clave, desde la geometría interna fundamental hasta los intrincados sistemas que dan vida al molde.

Diseño de cavidades y núcleos: definición de la forma

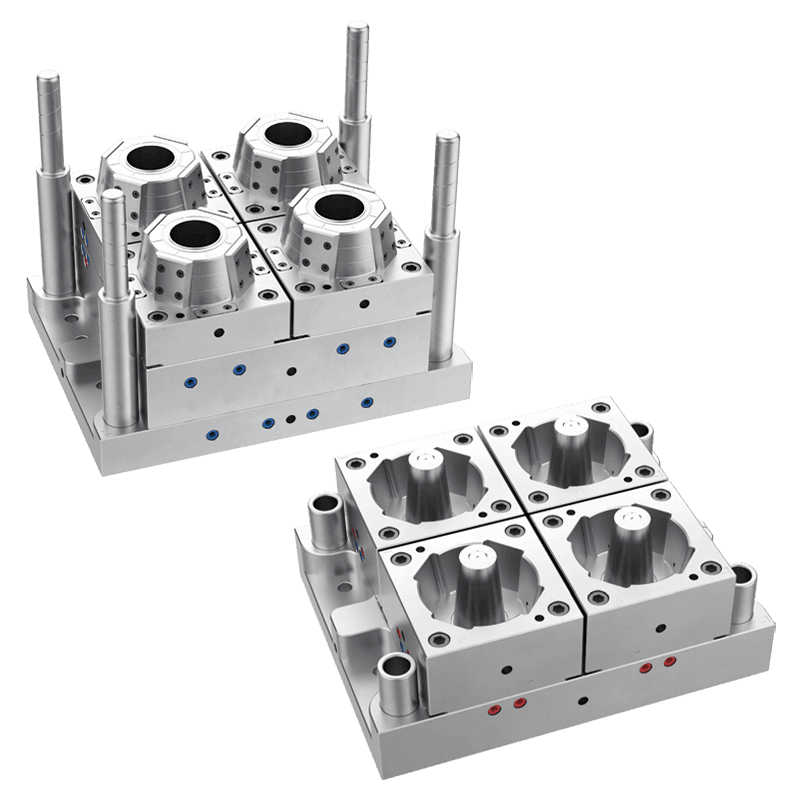

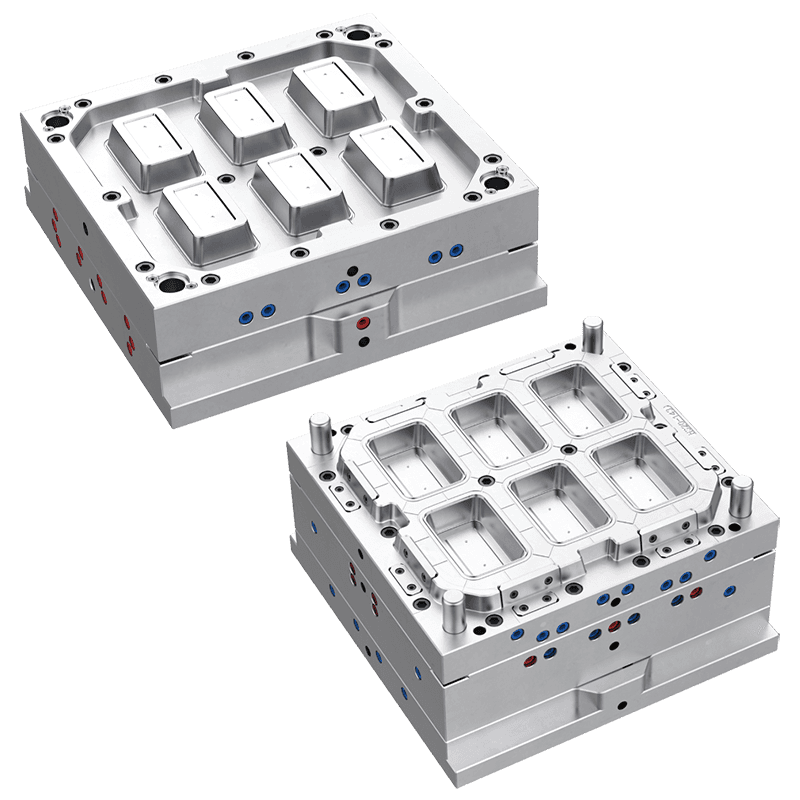

El corazón de cualquier molde es la cavidad y el núcleo, que forman las superficies externa e interna de la copa, respectivamente. El diseño de estos componentes dicta la forma principal y la integridad estructural de la copa.

Ángulos de salida: Una consideración fundamental pero esencial es la incorporación de ángulos de salida. Se trata de ligeras puntas aplicadas a las paredes verticales de la copa. Sin un ángulo de salida, la copa de plástico recién formada sujetaría firmemente el núcleo, dificultando o imposibilitando la expulsión sin dañar la pieza. Un ángulo de inclinación suficiente garantiza que la copa se pueda retirar limpia y suavemente del molde después de enfriarse.

Consistencia del espesor de la pared: Lograr un espesor de pared uniforme en toda la copa es un objetivo principal del diseño de moldes. Las variaciones de espesor pueden provocar defectos visuales como marcas de hundimiento, así como debilidades estructurales. Lo que es más grave, puede producirse un enfriamiento desigual, donde las secciones más gruesas se enfrían más lentamente que las delgadas, lo que provoca deformaciones o tensiones internas. El diseño del Molde para Vaso de Plástico debe asegurar que el espacio entre la cavidad y el núcleo sea perfectamente consistente para facilitar esto.

Acabado superficial: La textura del acero del molde se transfiere directamente al plástico. Por lo tanto, el acabado deseado de la copa final (ya sea un pulido de alto brillo, una textura mate o un patrón específico) debe mecanizarse en el molde. Un acabado brillante requiere una superficie muy pulida, mientras que la textura se logra mediante grabado químico o grabado láser en el propio molde para vaso de plástico.

El sistema de compuertas y corredores: control del flujo

Cómo entra el plástico fundido en la cavidad del molde es una ciencia en sí misma. El sistema de compuerta es responsable de entregar el material desde la boquilla de la máquina de moldeo por inyección a la cavidad.

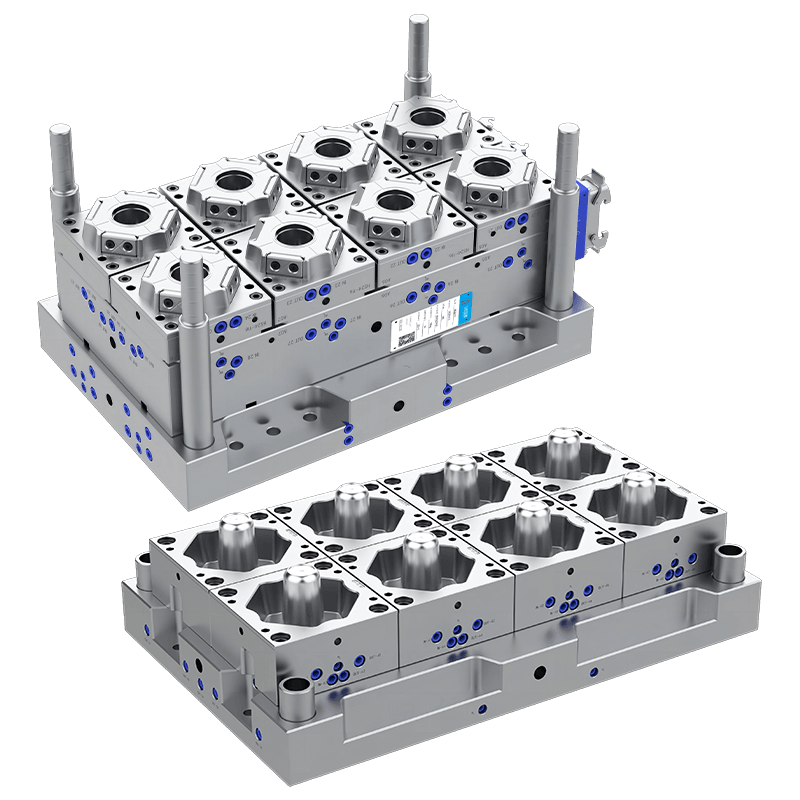

Ubicación de la puerta: El punto por donde el plástico ingresa a la cavidad, la puerta, debe elegirse con cuidado. Para una taza, es común una única puerta ubicada en el centro de la base. Esta ubicación permite un llenado simétrico y ayuda a empujar las burbujas de aire hacia arriba y fuera de la cavidad antes del flujo de plástico. La ubicación de la puerta también afecta las líneas de soldadura y la apariencia final de la pieza.

Tipo de puerta: A menudo se utiliza una puerta secundaria o de túnel para un molde para vaso de plástico. Este tipo de compuerta separa la pieza del sistema de canales automáticamente cuando se abre el molde, dejando una marca pequeña y discreta que no requiere un recorte secundario. Esto es crucial para la producción de alta velocidad, ya que automatiza el proceso de separación.

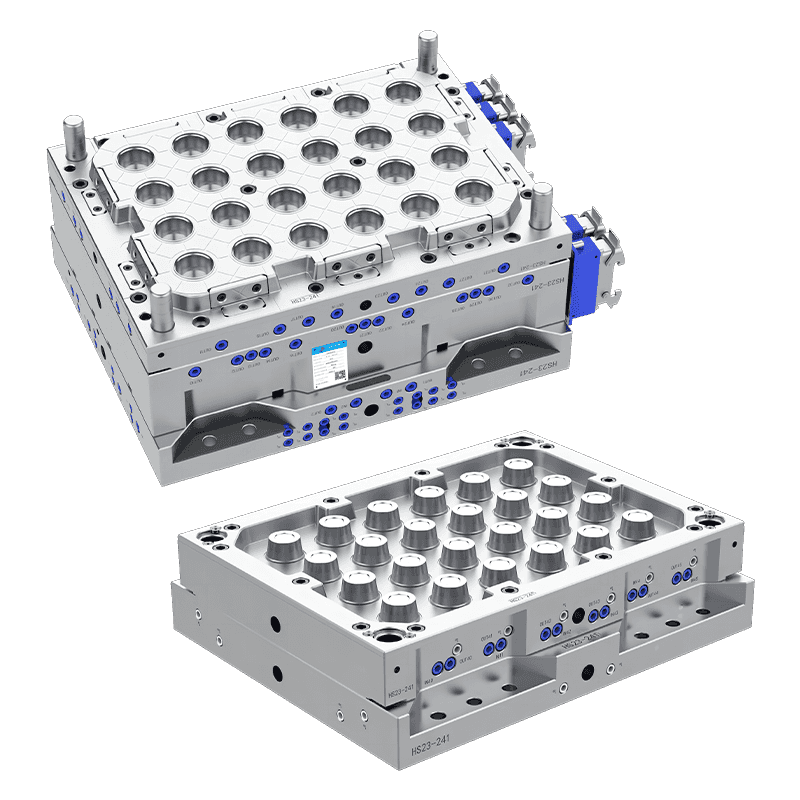

Diseño de corredor: El corredor es el canal que lleva el plástico desde la máquina hasta la puerta. En un molde de múltiples cavidades, un sistema de canales equilibrado es vital. Debe diseñarse de manera que el plástico llegue a todas las cavidades al mismo tiempo, presión y temperatura para garantizar que todos los vasos del juego de moldes para vasos de plástico sean idénticos.

Sistemas de refrigeración y expulsión: garantizar la eficiencia

Una vez llena la cavidad, el plástico debe solidificarse rápidamente y retirarse de forma fiable. Los sistemas de enfriamiento y expulsión son clave para el tiempo del ciclo y la longevidad del molde.

Diseño del canal de enfriamiento: el tiempo de enfriamiento puede representar más de la mitad del ciclo de producción total. Se perfora una red de canales de refrigeración a través de las placas del molde para hacer circular agua o aceite y extraer calor. Un sistema de enfriamiento eficiente para un molde para vaso de plástico tendrá canales que sigan de cerca los contornos de la cavidad y el núcleo. El enfriamiento uniforme es esencial para evitar deformaciones y minimizar el tiempo entre disparos, lo que impacta directamente en los costos de producción.

Mecanismo de expulsión: Una vez que la copa se haya solidificado, se debe expulsar. Normalmente, esto se hace mediante pasadores expulsores. La cantidad, el tamaño y la ubicación de estos pines son fundamentales. Deben aplicar suficiente fuerza para empujar la copa fuera del núcleo sin distorsionar sus delgadas paredes ni dejar marcas visibles en la superficie interior. El sistema de expulsión debe ser lo suficientemente robusto como para funcionar de manera confiable durante millones de ciclos.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français