La revolución tecnológica del moldeo por inyección de paredes delgadas

Moldura de inyección de pared delgada se refiere al proceso de moldeo por inyección utilizado para producir componentes de plástico con paredes delgadas y uniformes. El grosor de estas paredes generalmente varía de 0.5 mm a 3 mm, dependiendo de la aplicación. Este proceso implica inyectar plástico fundido en una cavidad de moho bajo alta presión, donde se enfría y se solidifica en la forma deseada. Es particularmente ventajoso para producir altos volúmenes de piezas livianas con precisión y resistencia.

Con aplicaciones en una amplia variedad de industrias, el moldeo por inyección de paredes delgadas es una técnica crítica para la fabricación de productos como contenedores de alimentos, envases cosméticos, dispositivos médicos y piezas automotrices. A medida que las industrias continúan evolucionando, también lo hace la tecnología detrás de esta técnica de moldeo, lo que permite a los fabricantes satisfacer las crecientes demandas de eficiencia, calidad y sostenibilidad.

Avances en el diseño de moho y la selección de materiales

Una de las áreas principales donde el moldeo por inyección de pared delgada ha visto mejoras tecnológicas es en el diseño de moho y la selección de materiales. Tradicionalmente, los componentes de paredes delgadas eran difíciles de producir porque lograr un grosor y resistencia de la pared uniforme era difícil. Sin embargo, las innovaciones en el diseño de moho han facilitado la producción de estos componentes de manera eficiente.

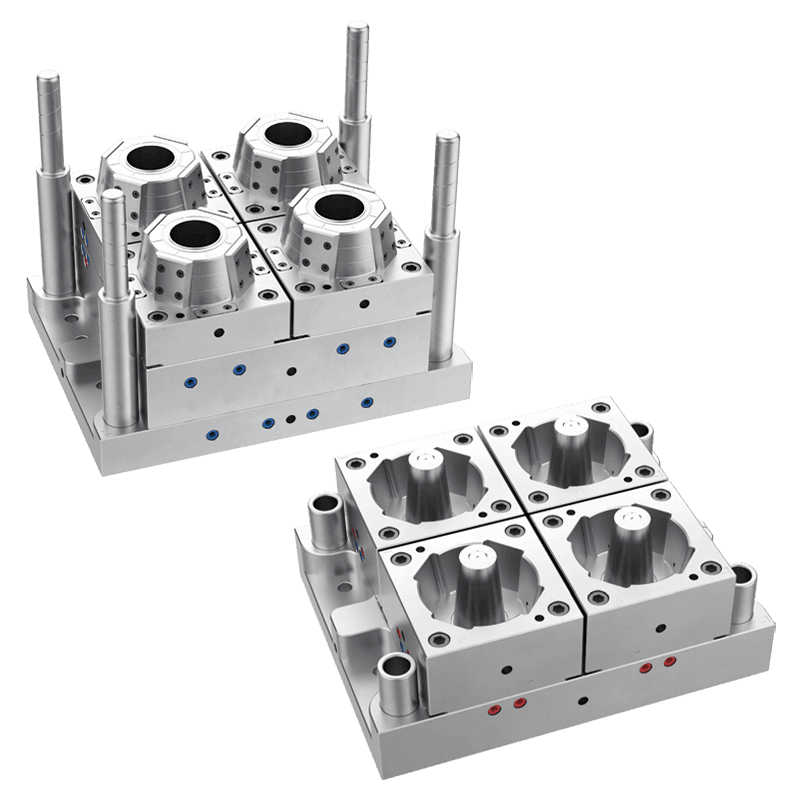

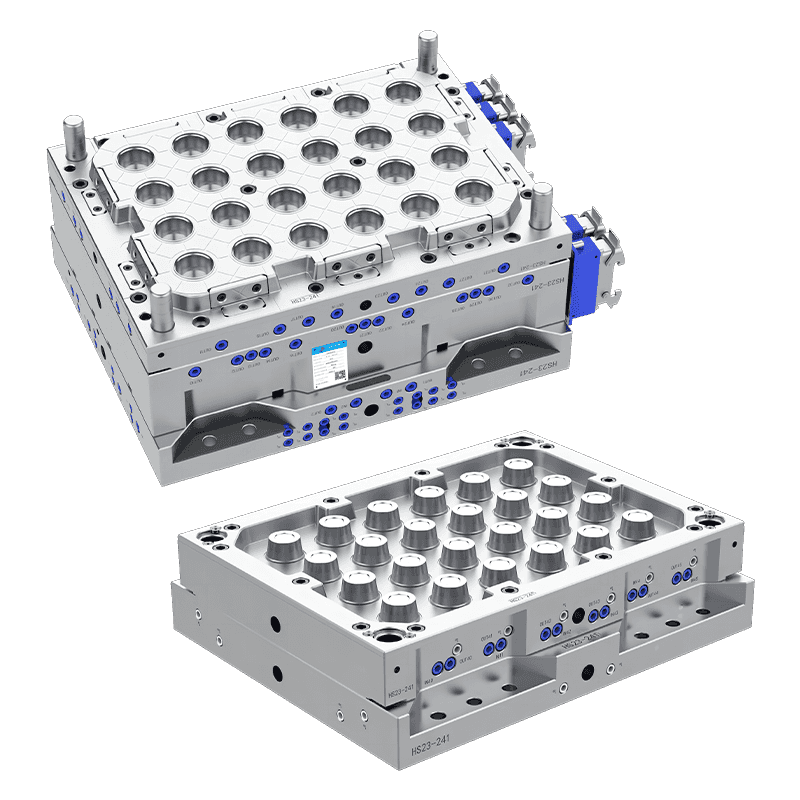

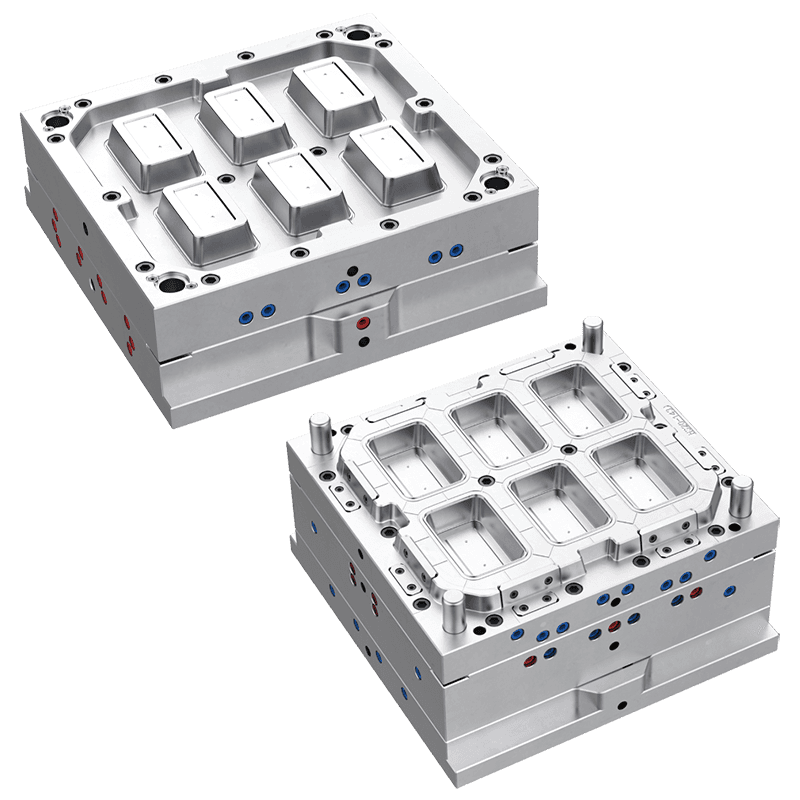

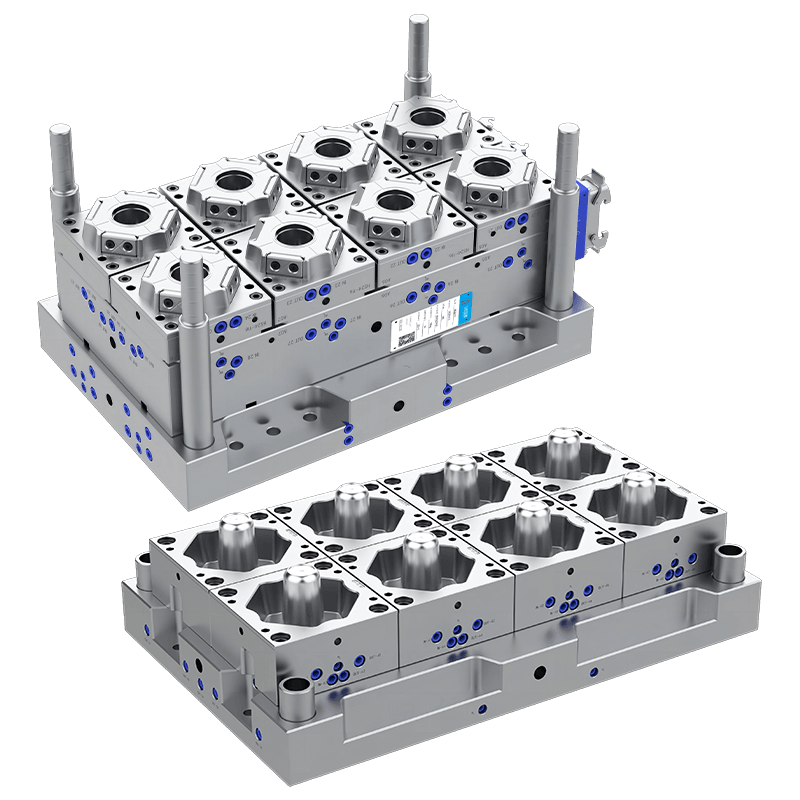

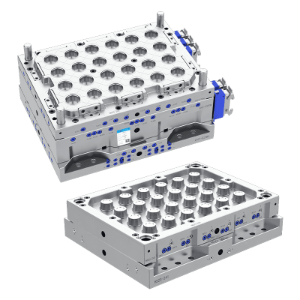

El moldeo moderno de inyección de pared delgada utiliza diseños de molde avanzados que incorporan canales de enfriamiento optimizados, lo que garantiza un enfriamiento uniforme en toda la cavidad del moho. Esto ayuda a prevenir defectos como la deformación o el grosor de la pared desigual. El uso de sistemas de corredores de calto también ha mejorado significativamente el proceso al permitir un flujo de material más consistente, reducir los desechos y mejorar la eficiencia general.

Además, los avances en la ciencia material han jugado un papel clave en la revolución del moldeo por inyección de paredes delgadas. El desarrollo de nuevos materiales termoplásticos, como el polipropileno (PP), el polietileno (PE) y otras resinas avanzadas, ha permitido a los fabricantes producir componentes de paredes delgadas con mayor resistencia, durabilidad y flexibilidad. Estos materiales ofrecen una mejor resistencia al calor, los productos químicos y el desgaste, lo que los hace ideales para su uso en industrias como el embalaje y el automóvil.

Maquinaria de moldeo por inyección mejorada

La maquinaria utilizada en el moldeo por inyección de paredes delgadas también ha sufrido mejoras tecnológicas significativas. Las máquinas de moldeo de inyección más antiguas lucharon para proporcionar la presión necesaria y el control de temperatura requeridos para producir piezas de paredes delgadas con alta precisión. Sin embargo, las últimas máquinas están equipadas con características más avanzadas, como fuerza de sujeción mejorada, presiones de inyección más altas y una regulación precisa de la temperatura.

Estas mejoras han permitido fabricar paredes más delgadas con mayor consistencia, reduciendo la probabilidad de defectos y aumentando la calidad general del producto terminado. Además, las máquinas de moldeo de inyección modernas a menudo están equipadas con sistemas automatizados para monitorear el proceso, asegurando que cada parte cumpla con las especificaciones deseadas. Estos sistemas pueden rastrear variables como la velocidad de inyección, la temperatura y la presión en tiempo real, lo que permite a los fabricantes identificar y abordar rápidamente cualquier problema potencial.

Tiempos de producción más rápidos y mayor eficiencia

Una de las principales fuerzas impulsoras detrás de la revolución del moldeo por inyección de paredes delgadas ha sido la capacidad de aumentar las velocidades de producción mientras se mantiene de alta calidad. Los tiempos de ciclo más rápidos son cruciales para satisfacer la creciente demanda de productos de plástico de paredes delgadas en industrias como envases de alimentos y bienes de consumo. A través de avances en tecnología, los fabricantes ahora pueden producir piezas más delgadas y más fuertes a un ritmo mucho más rápido que nunca.

Por ejemplo, la integración de sistemas de enfriamiento más eficientes ha permitido una solidificación más rápida del plástico, lo que a su vez acorta los tiempos de ciclo. El uso de moos de cavidad múltiple, moolos que pueden producir múltiples piezas simultáneamente, ha acelerado aún más la producción. Al producir varias piezas a la vez, los fabricantes pueden lograr niveles de salida más altos, lo que hace que el moldeo por inyección de pared delgada sea aún más rentable para la producción de alto volumen.

Además, las mejoras en la automatización han ayudado a optimizar todo el proceso. Los robots y los sistemas automatizados ahora se usan comúnmente para eliminar las piezas terminadas del molde, inspeccionarlos en busca de defectos y prepararlos para el embalaje o un ensamblaje adicional. Estos sistemas automatizados no solo aumentan las velocidades de producción, sino que también reducen los costos de mano de obra y mejoran la eficiencia general.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français