El proceso de fabricación de moldes de plástico desechables para cubos de sopa

El proceso de fabricación de moldes de plástico desechables para cubos de sopa Implica varias etapas, cada una de las cuales es crucial para producir contenedores funcionales y confiables. Este proceso comienza con la fase de diseño, donde los ingenieros y diseñadores crean planos detallados del molde del cubo de sopa. Utilizan software de diseño asistido por computadora (CAD) para garantizar la precisión y visualizar la forma y las dimensiones del producto final.

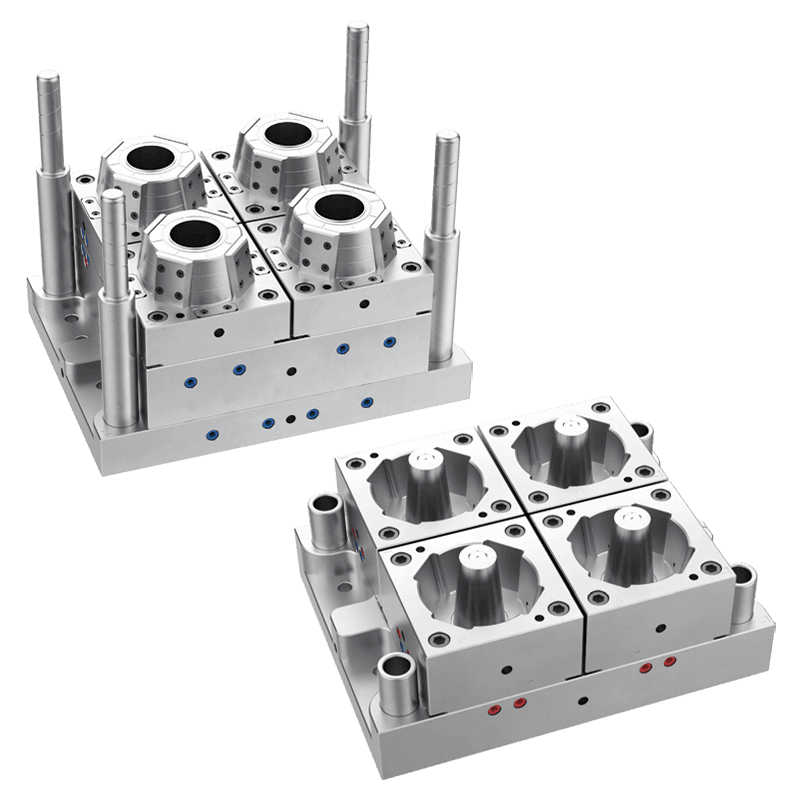

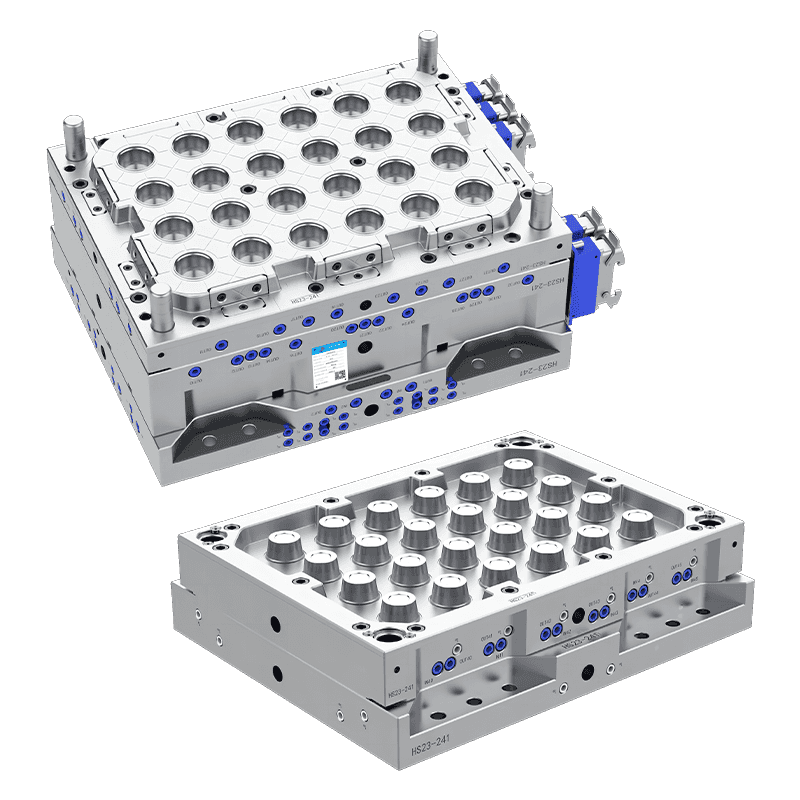

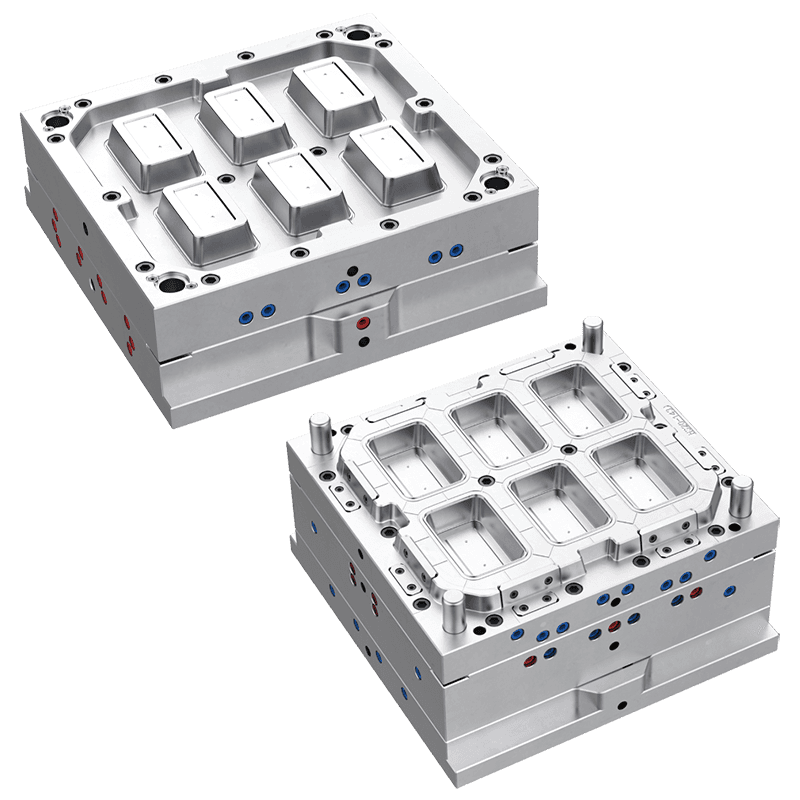

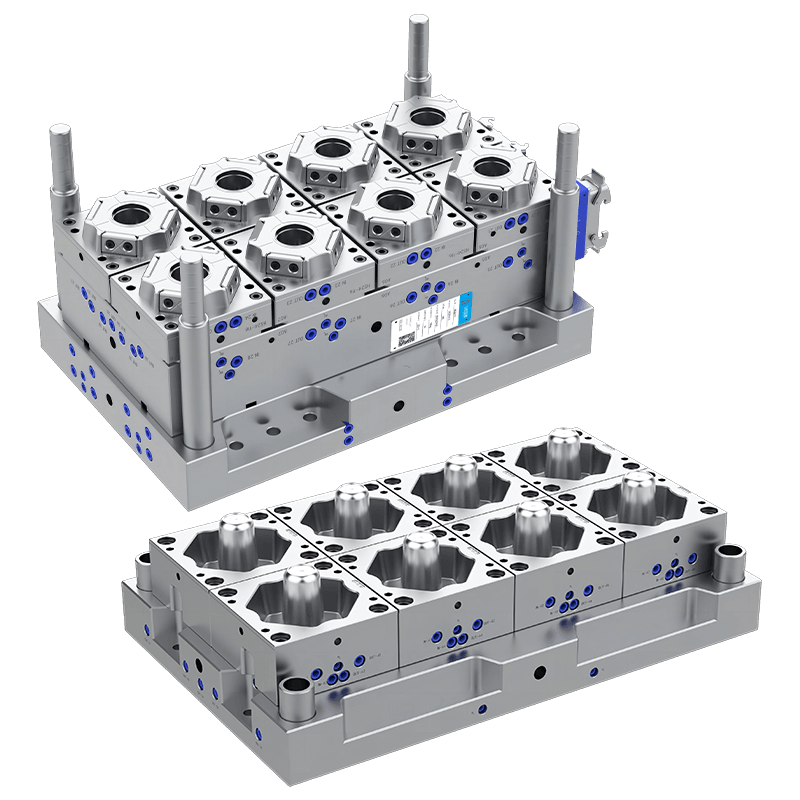

Una vez finalizado el diseño, el siguiente paso es crear el propio molde. Por lo general, esto se hace mediante un método llamado moldeo por inyección. En este proceso, se mecaniza un bloque de metal sólido para que coincida con las especificaciones exactas del diseño del cubo de sopa. A menudo se utiliza acero o aluminio de alta calidad como material del molde para garantizar durabilidad y longevidad.

Con el molde preparado comienza la fase de producción. Los gránulos de plástico, normalmente hechos de polipropileno o polietileno, se introducen en una máquina de moldeo por inyección. La máquina calienta los pellets hasta que se derriten en forma líquida. Luego, este plástico fundido se inyecta en el molde a alta presión. El plástico se enfría y solidifica en la cavidad del molde, tomando la forma de un cubo de sopa.

Después de enfriar, se abre el molde y se retira el cubo de sopa recién formado. El cucharón se somete a un control de calidad para garantizar que cumple con todas las especificaciones y estándares requeridos. Se solucionan todos los defectos o inconsistencias y se preparan los cubos para su embalaje y distribución.

El proceso de fabricación de moldes de plástico desechables para cubos de sopa garantiza que cada cubo se produzca con consistencia y eficiencia. Siguiendo estos pasos, los fabricantes pueden ofrecer cubos de sopa de alta calidad que satisfagan las necesidades de sus clientes.

Desventajas de los moldes de inyección de plástico baratos

Los moldes de inyección de plástico baratos pueden ofrecer ahorros de costos iniciales, pero presentan varias desventajas importantes que pueden afectar la calidad y la eficiencia de la producción. Un inconveniente importante es la posibilidad de que se reduzca la durabilidad. Los moldes de baja calidad suelen estar fabricados con materiales menos robustos que pueden desgastarse rápidamente, provocar reemplazos frecuentes y mayores costos a largo plazo.

Otro problema de los moldes baratos es la falta de precisión en la fabricación. Es posible que los moldes económicos no estén diseñados con altos estándares, lo que genera inconsistencias en los productos finales. Esto puede provocar artículos defectuosos, lo que puede causar problemas en la cadena de suministro y afectar la satisfacción del consumidor. La menor precisión también significa que es posible que los productos finales no cumplan con los estándares de la industria, lo que puede resultar problemático para aplicaciones que requieren componentes de alta calidad.

Los sistemas de refrigeración y calefacción de moldes baratos suelen ser menos eficientes. Un control térmico deficiente puede provocar un enfriamiento desigual del plástico, lo que puede provocar deformaciones u otros defectos en el producto final. Esta ineficiencia no sólo afecta la calidad de las piezas de plástico sino que también ralentiza el ciclo de producción, reduciendo la producción general.

Los moldes baratos también tienden a tener una mayor tasa de problemas de mantenimiento. Es posible que su construcción no resista las demandas de una producción de gran volumen y provoque averías y reparaciones más frecuentes. Esto puede alterar los cronogramas de fabricación y aumentar el tiempo de inactividad, lo que afecta aún más la eficiencia de la producción.

Si bien los moldes de inyección de plástico baratos pueden parecer inicialmente una solución rentable, sus desventajas (entre ellas una menor durabilidad, problemas de precisión, una gestión térmica ineficiente y mayores necesidades de mantenimiento) pueden superar los beneficios. Invertir en moldes de mayor calidad puede dar como resultado una mejor consistencia del producto, una vida útil más larga del molde y procesos de producción más eficientes.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français