El diseño y los tipos de matrices de moldeo por inyección de plástico.

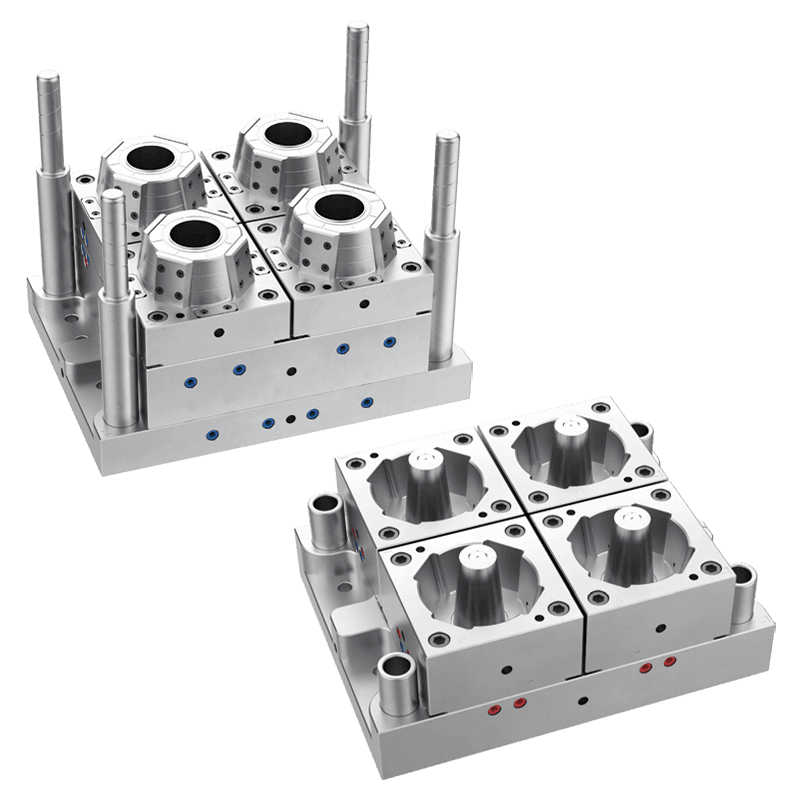

Diseño de apariencia de Molde de pared delgada de taza de plástico PP

El diseño de la apariencia de los moldes de pared delgada para vasos de plástico PP es un factor crítico para lograr tanto funcionalidad como atractivo estético en el producto final. Estos moldes se utilizan para fabricar vasos de plástico livianos y duraderos con paredes delgadas, que a menudo se utilizan en diversas aplicaciones de consumo y servicios de alimentos.

Consideraciones clave en el diseño de apariencia:

Especificaciones de diseño: Al diseñar un molde de pared delgada para vasos de plástico PP, el objetivo principal es garantizar que el molde cumpla con las dimensiones precisas y los requisitos de forma del vaso. El diseño debe adaptarse al espesor deseado de las paredes, que normalmente es inferior a 1 milímetro. Las especificaciones de diseño precisas ayudan a producir tazas que sean funcionales y visualmente atractivas.

Acabado de la superficie: El acabado de la superficie del molde afecta la textura y apariencia de las tazas terminadas. Los acabados suaves y consistentes son esenciales para crear tazas con una apariencia limpia y profesional. El diseño del molde debe incluir disposiciones para lograr la calidad superficial deseada, ya sea brillante o mate.

Flujo de material y enfriamiento: El diseño debe garantizar el flujo de material durante el proceso de inyección. Se integran canales de enfriamiento eficientes en el molde para evitar deformaciones y garantizar un espesor de pared uniforme. Un enfriamiento adecuado también contribuye a la apariencia general de las copas al reducir los defectos.

Marca y características personalizadas: Muchos moldes de pared delgada para vasos de plástico PP incluyen características para marcas o diseños personalizados. Esto podría implicar estampar o grabar logotipos y otros elementos en la superficie de la taza. El diseño del molde debe incorporar estas características perfectamente para mejorar el atractivo de la taza en el mercado.

Ergonomía y funcionalidad: El diseño del molde debe considerar la ergonomía de la taza, como la ubicación del asa o la facilidad de apilamiento. Estos aspectos funcionales son importantes tanto para la comodidad del usuario como para el embalaje eficiente.

Tipos de fabricantes de matrices de moldeo por inyección de plástico

Los troqueles de moldeo por inyección de plástico Maker son herramientas esenciales en el proceso de fabricación y se utilizan para dar forma al plástico fundido en diversos productos. Existen varios tipos de matrices de moldeo por inyección de plástico, cada uno de ellos diseñado para aplicaciones y necesidades de producción específicas.

1. Molde de una sola cavidad: Los moldes de una sola cavidad están diseñados para producir una pieza por ciclo. Normalmente se utilizan para tiradas de producción de volumen bajo a medio. Si bien ofrecen simplicidad y facilidad de uso, su eficiencia de producción es limitada en comparación con los moldes de múltiples cavidades.

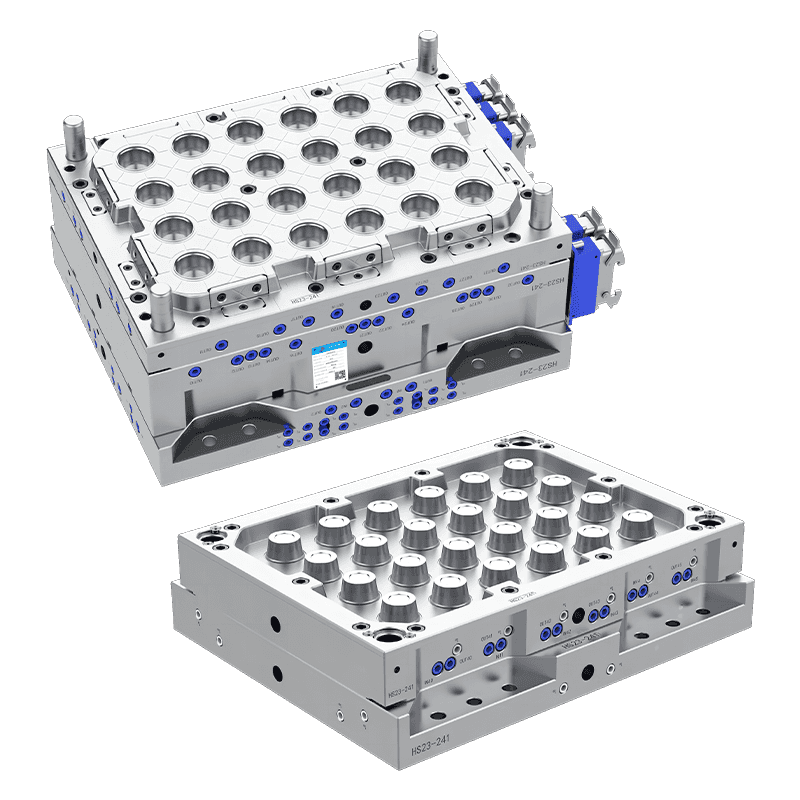

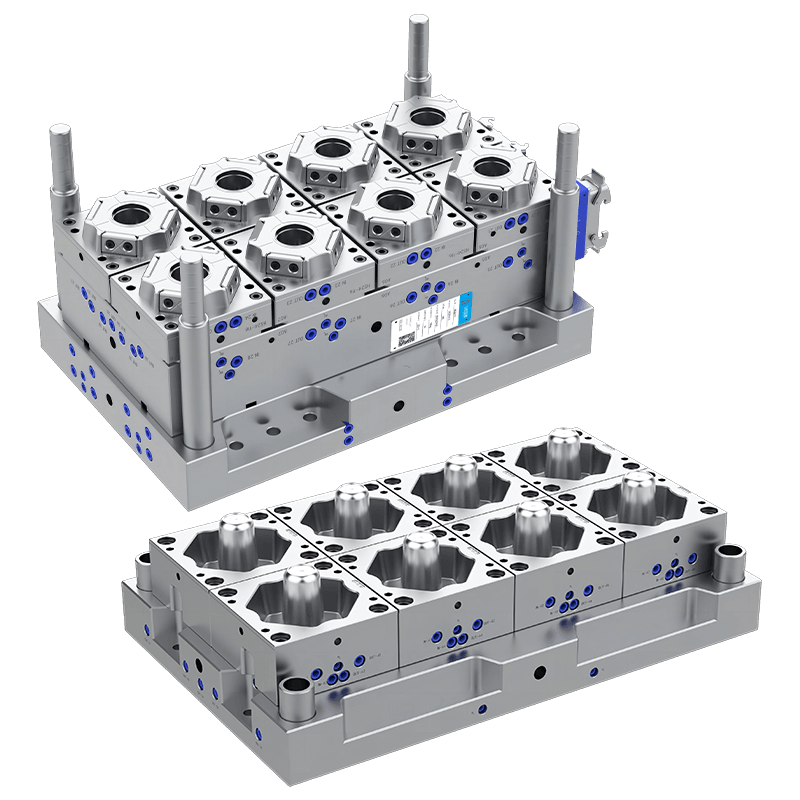

2. Molde de cavidades múltiples: Los moldes de cavidades múltiples Maker están diseñados para producir múltiples piezas en un solo ciclo. Este tipo de molde es ideal para producción de gran volumen, ya que aumenta la producción y reduce los costos de producción por pieza. El número de cavidades puede variar según el diseño del molde y la complejidad de las piezas que se producen.

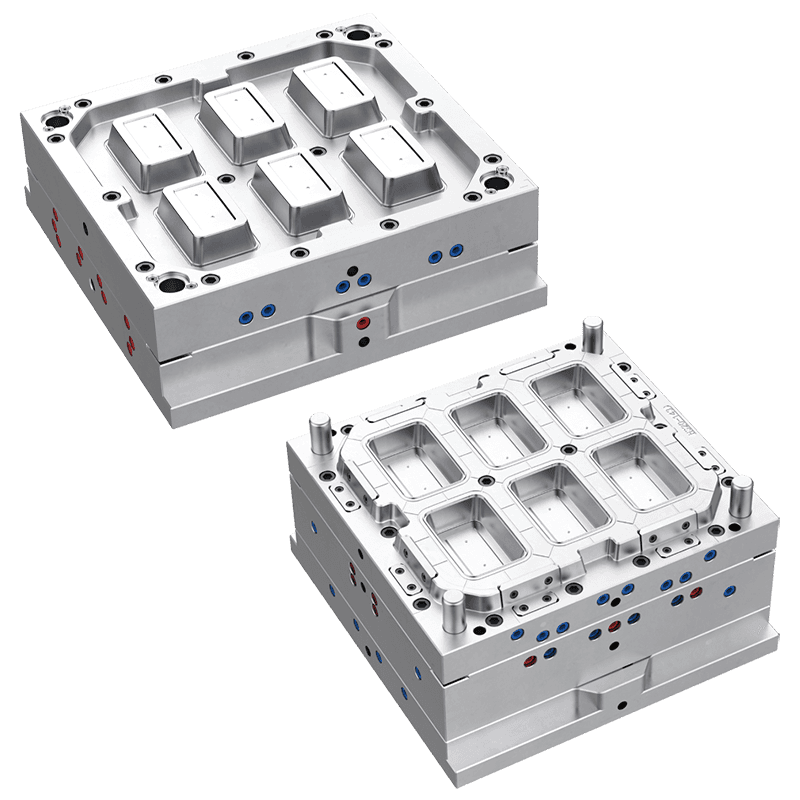

3. Molde familiar: Los moldes familiares pueden producir múltiples piezas diferentes en un solo ciclo, siempre que sean similares en cuanto a materiales y requisitos de procesamiento. Este tipo de molde es útil para fabricar una variedad de componentes relacionados simultáneamente, ahorrando tiempo y reduciendo costos de producción.

4. Molde de canal caliente: El fabricante de moldes de canal caliente utiliza un sistema de canal calentado para mantener el material plástico en estado fundido a medida que se mueve a través del molde. Este sistema reduce el desperdicio y mejora la eficiencia del proceso de moldeo. Los moldes de canal caliente se utilizan comúnmente para piezas complejas que requieren una calidad constante y un control preciso sobre el flujo de material.

5. Molde de canal frío: El fabricante de moldes de canal frío utiliza un sistema de enfriamiento para solidificar el material plástico antes de que llegue a las cavidades. Este tipo de molde es más simple y menos costoso que los moldes de canal caliente, pero puede generar más desperdicio de material y tiempos de ciclo más largos. Los moldes de canal frío son adecuados para aplicaciones donde el costo es una consideración importante.

6. Insertar molde: Los moldes de inserción implican colocar componentes preformados o insertos en la cavidad del molde. Esta técnica se utiliza para crear piezas con inserciones metálicas, como componentes roscados o piezas de refuerzo. Los moldes insertables permiten la integración de diferentes materiales dentro de una sola pieza, mejorando su funcionalidad y rendimiento.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français