Moldes de plástico para tazas de salsa de pared delgada y comparación del moldeo por inyección multicolor versus bicolor

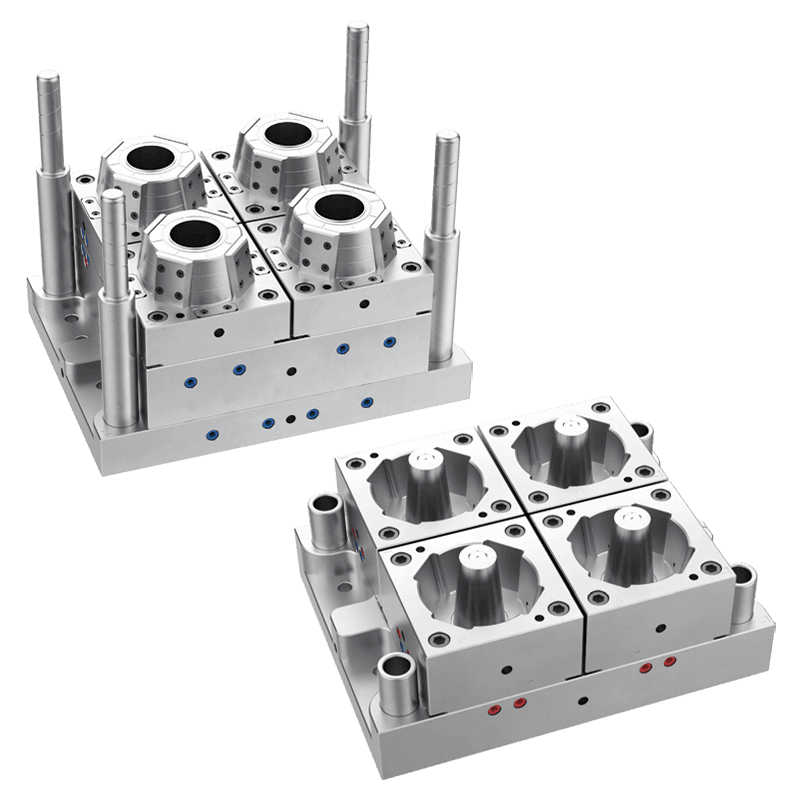

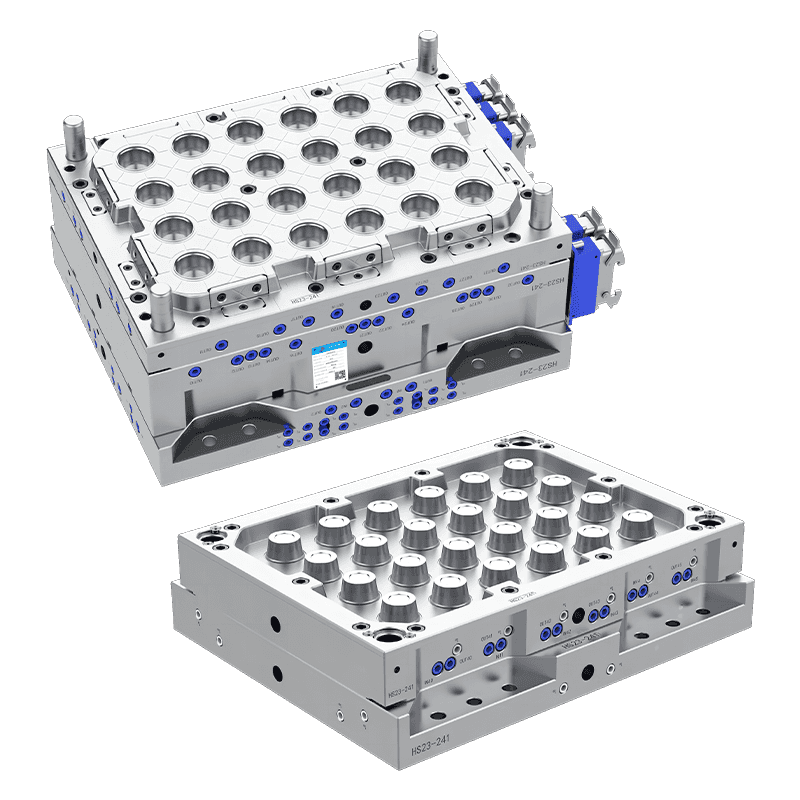

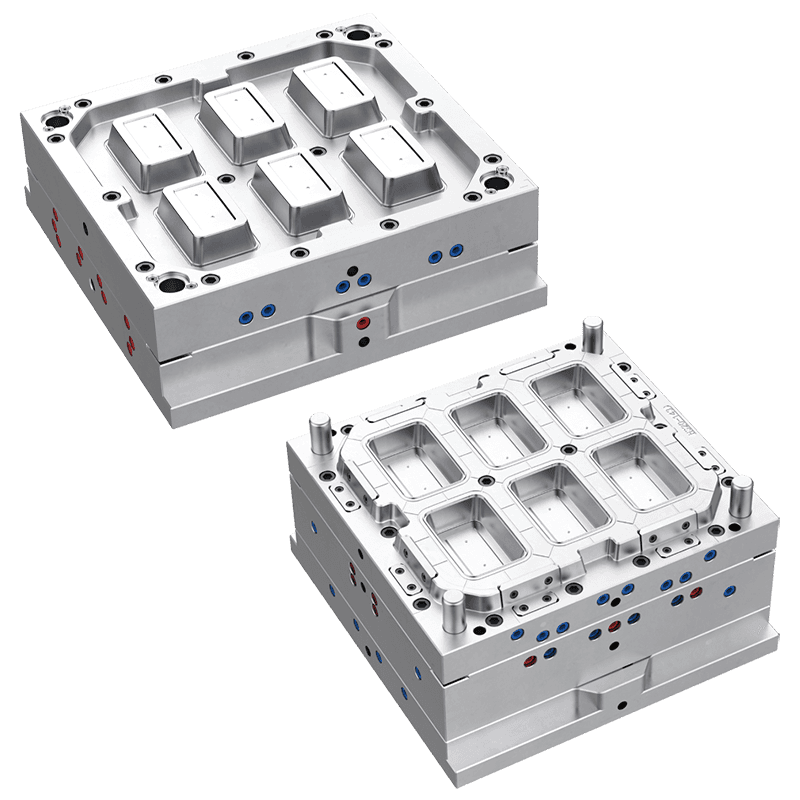

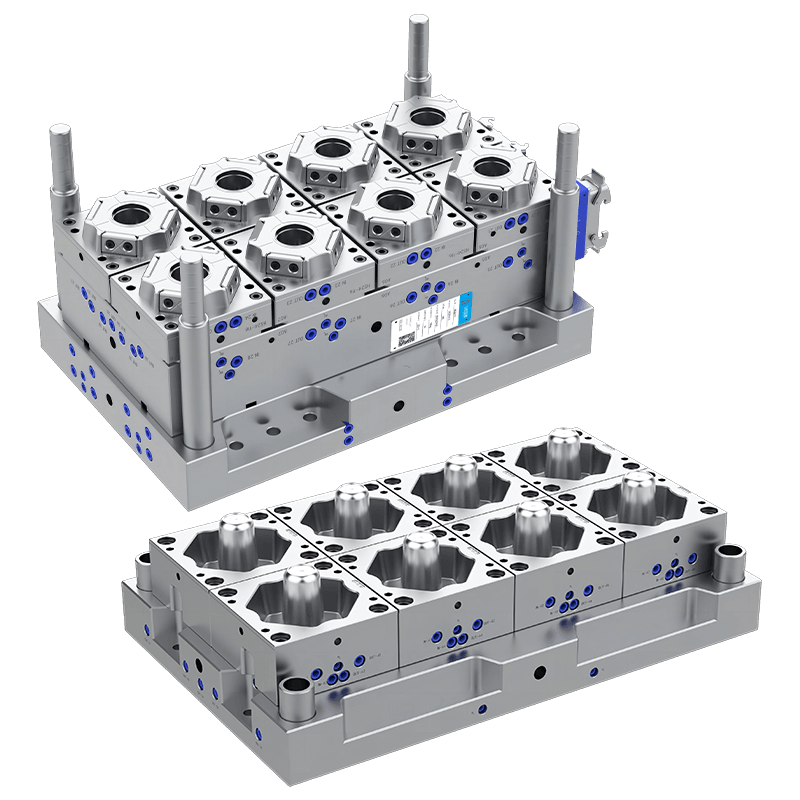

Los moldes de plástico para tazas de salsa de paredes delgadas están diseñados específicamente para producir recipientes livianos, duraderos y funcionales para salsas y condimentos. Estos moldes son esenciales en la industria del envasado de alimentos, donde la necesidad de soluciones de envasado rentables y eficientes es fundamental.

Características clave de Moldes para tazas de salsa de pared delgada :

Diseño y precisión: Los moldes para tazas de salsa de paredes delgadas están diseñados para crear tazas con paredes que generalmente tienen menos de 1 milímetro de espesor. La precisión en el diseño garantiza que las copas tengan un grosor uniforme, lo cual es esencial tanto para la funcionalidad como para la estética. Se utiliza software CAD de alta calidad para diseñar estos moldes, lo que permite un control preciso sobre las dimensiones y los detalles.

Consideraciones sobre el material: Estos moldes suelen estar hechos de materiales duraderos como acero de alta calidad o aluminio. Los moldes de acero se prefieren para la producción de gran volumen debido a su longevidad y resistencia al desgaste. Los moldes de aluminio suelen elegirse para tiradas de producción más cortas o cuando la rentabilidad es una prioridad.

Eficiencia de producción: Los moldes de pared delgada están diseñados para lograr eficiencia de producción. A menudo incorporan características como sistemas de refrigeración avanzados y rutas de flujo optimizadas para garantizar tiempos de ciclo rápidos y una calidad constante del producto.

Control de calidad: Es fundamental garantizar un espesor de pared constante y evitar defectos como deformaciones o rellenos desiguales. El mantenimiento regular y los controles de calidad son cruciales para mantener el rendimiento de los moldes para tazas de salsa de paredes delgadas.

Comparación entre el moldeo por inyección multicolor y el moldeo por inyección de dos colores

El moldeo por inyección es un proceso de fabricación versátil que se utiliza para crear una amplia gama de productos plásticos. Entre las diversas técnicas, el moldeo por inyección multicolor y bicolor son métodos populares para mejorar el atractivo visual y la funcionalidad de las piezas de plástico. Aquí hay una comparación entre estos dos enfoques:

1. Complejidad y Costo:

Moldeo por inyección multicolor: este método implica el uso de varios colores de plástico en un solo proceso de moldeo. Puede adaptarse a una amplia gama de colores y diseños complejos. Sin embargo, la complejidad del proceso requiere maquinaria avanzada y un control preciso sobre el proceso de inyección, lo que puede generar mayores costos. Las molduras multicolores son ideales para aplicaciones donde se necesitan diseños complejos y una variedad de colores, como en electrónica de consumo o artículos decorativos.

Moldeo por inyección de dos colores: esta técnica utiliza dos colores diferentes de plástico para crear una pieza con segmentos de colores distintos. Es menos complejo en comparación con las molduras multicolores, lo que lo hace más rentable. La moldura de dos colores es adecuada para productos que requieren una combinación de dos colores, como tapas con una parte superior de color y una base de diferente color. El costo y la complejidad son generalmente menores, lo que lo convierte en una opción popular para muchas aplicaciones de fabricación.

2. Flexibilidad de diseño:

Moldeo por inyección multicolor: ofrece una mayor flexibilidad de diseño, lo que permite patrones de color más complejos y detallados. Esta técnica puede producir productos con múltiples colores y matices que se integran perfectamente. Es ideal para crear productos visualmente atractivos con diseños y degradados intrincados.

Moldeo por inyección de dos colores: Proporciona buena flexibilidad de diseño pero está limitado a dos colores distintos. Es adecuado para combinaciones de colores y patrones más simples. Este método es eficaz para crear productos con una apariencia de dos tonos o para resaltar características específicas mediante el contraste de colores.

3. Eficiencia de producción:

Moldeo por inyección multicolor: normalmente implica tiempos de ciclo más largos y equipos más sofisticados, lo que puede afectar la eficiencia general de la producción. La complejidad del proceso requiere un control y una coordinación precisos de múltiples inyecciones de color, lo que puede afectar la velocidad y la consistencia de la producción.

Moldeo por inyección de dos colores: generalmente ofrece una mayor eficiencia de producción debido a su proceso más simple en comparación con el moldeo de varios colores. El uso de dos colores se gestiona con menor complejidad, genera tiempos de ciclo más rápidos y un control más sencillo del proceso de moldeo.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français