Cómo aumentar la eficiencia con moldes de plástico para envases de alimentos

En el competitivo panorama de fabricación actual, aumentar la eficiencia en la producción de moldes de plástico para envases de alimentos y moldes para loncheras es fundamental para mejorar la rentabilidad y satisfacer las demandas del mercado. Técnicas como la optimización del sistema de refrigeración, la reducción del desperdicio de material y el ajuste del diseño del molde pueden tener un impacto significativo. Este artículo explora estrategias prácticas para mejorar la eficiencia de la producción y los beneficios tangibles que estas mejoras aportan a las fábricas.

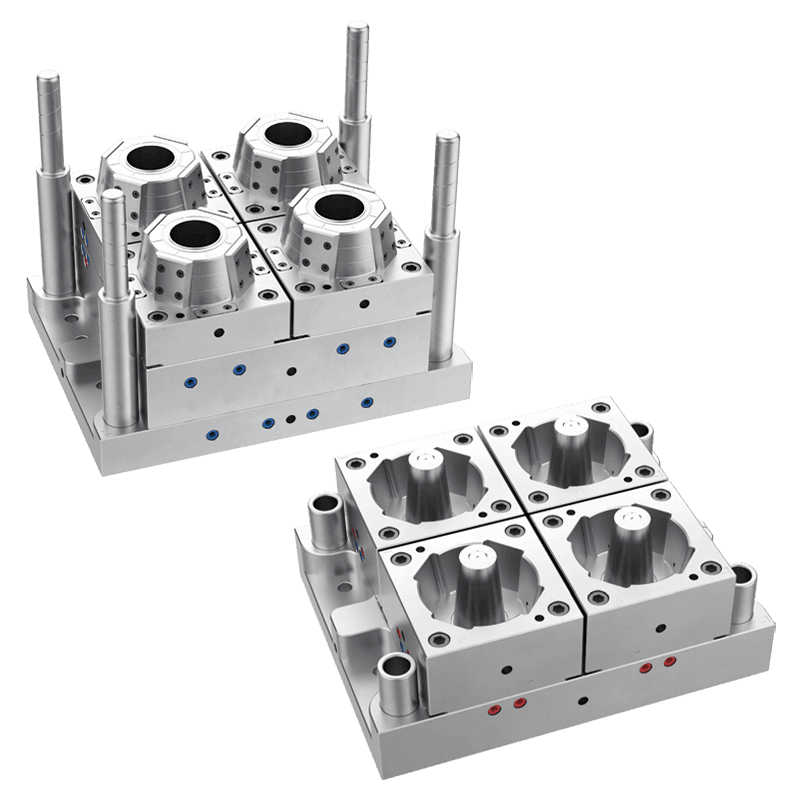

El papel de los moldes eficientes en la producción de envases para alimentos

La demanda de envases para alimentos confiables y de calidad está creciendo, y es eficiente. moldes de plástico para contenedores de alimentos son fundamentales para satisfacer esta demanda. La eficiencia del molde afecta directamente los tiempos de ciclo, el consumo de energía y, en última instancia, el costo por unidad producida. La implementación de ajustes y mejoras puede agilizar la producción, reducir costos y aumentar la producción tanto a corto como a largo plazo.

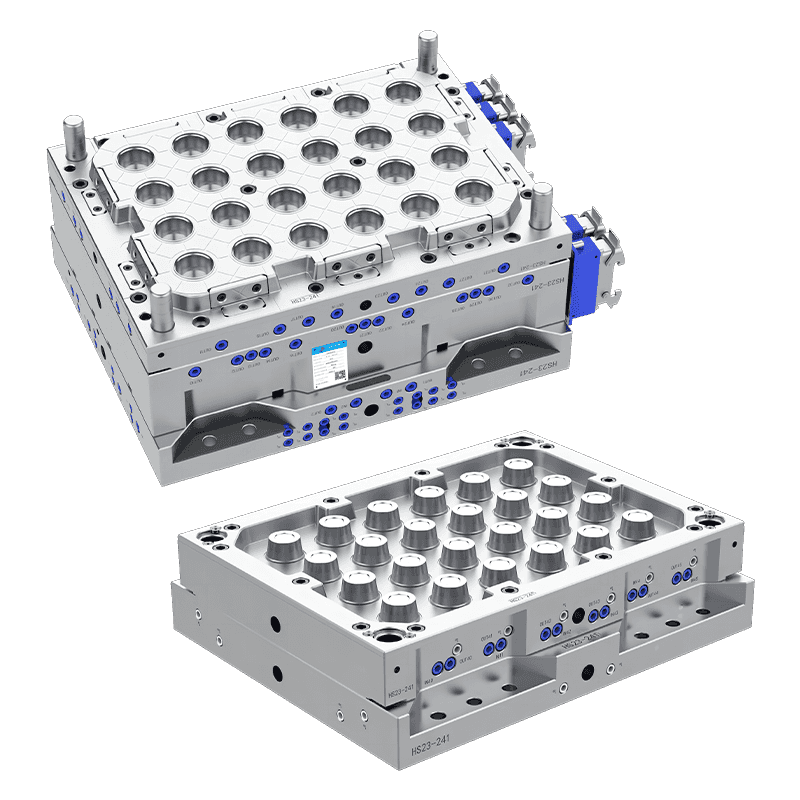

Optimización del sistema de enfriamiento para ciclos más rápidos

Un sistema de enfriamiento bien optimizado en moldes de envases de plástico para alimentos es una de las principales formas de reducir los tiempos de ciclo y aumentar la producción. El enfriamiento normalmente consume hasta el 70% del tiempo del ciclo en el moldeado de plástico, lo que significa que cualquier ganancia aquí puede tener un impacto sustancial.

1. Actualización de los canales de refrigeración

Agregar canales de enfriamiento eficientes dentro del diseño del molde de la lonchera puede ayudar a reducir la cantidad de tiempo necesario para que el molde se enfríe. Los canales del molde de alta calidad hacen circular el refrigerante de manera más uniforme, lo que garantiza que el contenedor se enfríe a un ritmo uniforme. Esto ayuda a evitar imperfecciones y da como resultado ciclos de producción más rápidos, lo que en última instancia reduce los costos.

2. Uso de tecnología de enfriamiento conformado

Los canales de enfriamiento conformados, que siguen los contornos del molde, son otra forma de mejorar la eficiencia. Ofrecen un rendimiento de enfriamiento mejorado sobre los canales tradicionales de línea recta al permitir que el refrigerante llegue a más áreas de la superficie del molde. Este enfriamiento uniforme no solo acelera los tiempos de los ciclos sino que también minimiza las posibilidades de que los recipientes de alimentos se deformen o encojan.

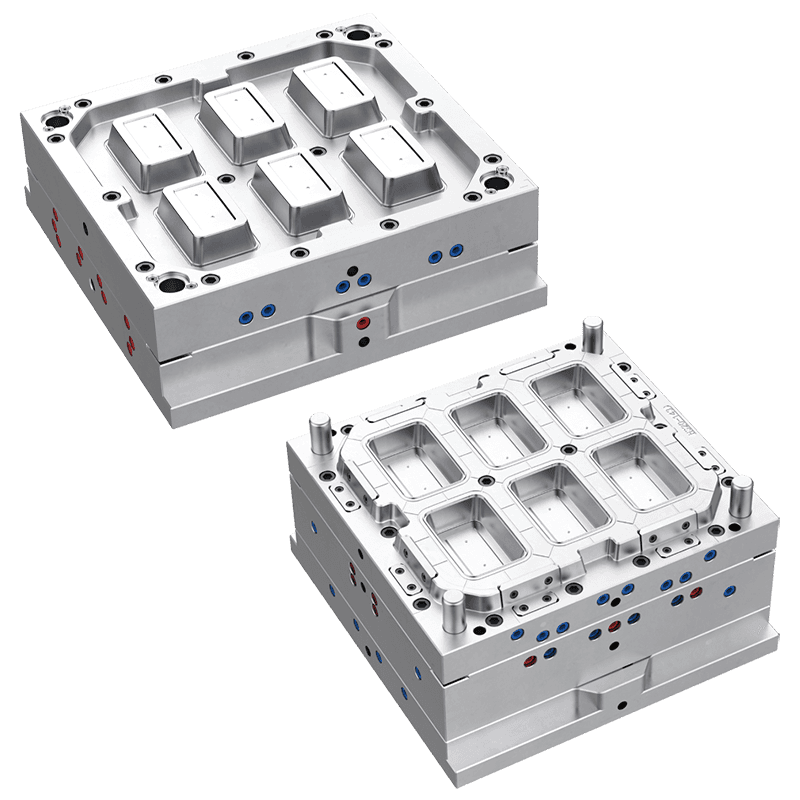

Reducción del desperdicio de material en el moldeado de plástico

La reducción del desperdicio de materiales es otro factor esencial para aumentar la eficiencia. El material desperdiciado no sólo afecta el resultado final, sino que también contribuye al desperdicio ambiental, que muchas empresas se esfuerzan por minimizar.

1. Diseño de moldes de precisión

Diseñar con precisión un molde para recipientes de plástico para alimentos ayuda a controlar la cantidad de material utilizado en cada ciclo. Por ejemplo, incorporar nervaduras o minimizar el espesor de la pared puede ayudar a disminuir la cantidad de plástico necesaria por contenedor sin comprometer la durabilidad. Esta reducción de plástico por unidad se acumula con el tiempo, lo que reduce significativamente los costos de materia prima.

2. Uso de sistemas de canal caliente

Los sistemas de canal caliente son beneficiosos para minimizar el desperdicio al garantizar que solo el plástico necesario fluya hacia el molde de la lonchera. Esto reduce la cantidad de plástico sobrante y evita la necesidad de recortar o reciclar el exceso de materiales. Con una reducción de los residuos, el proceso de producción general se vuelve más ágil y rentable.

Mantenimiento mejorado del molde para una calidad constante

La eficiencia también depende del mantenimiento de moldes de alta calidad. Un mantenimiento adecuado evita tiempos de inactividad inesperados y mantiene la producción funcionando sin problemas.

1. Comprobaciones de mantenimiento programadas

El mantenimiento regular de los moldes de recipientes de plástico para alimentos es esencial para una producción constante. Verificar problemas como fugas, grietas o desgaste en los canales de enfriamiento puede prevenir problemas antes de que afecten la producción. Las inspecciones programadas también ayudan a identificar pequeños problemas que podrían convertirse en problemas importantes, evitando así costosas reparaciones y demoras.

2. Lubricación y Limpieza

La lubricación y limpieza frecuentes de los componentes del molde reducen la fricción y el desgaste, manteniendo un funcionamiento suave. Los moldes limpios previenen defectos en los productos finales, como imperfecciones en la superficie, que de otro modo darían lugar a reelaboraciones o eliminación. Mantener los moldes para loncheras en óptimas condiciones no solo prolonga su vida útil sino que también garantiza una calidad uniforme en cada ciclo de producción.

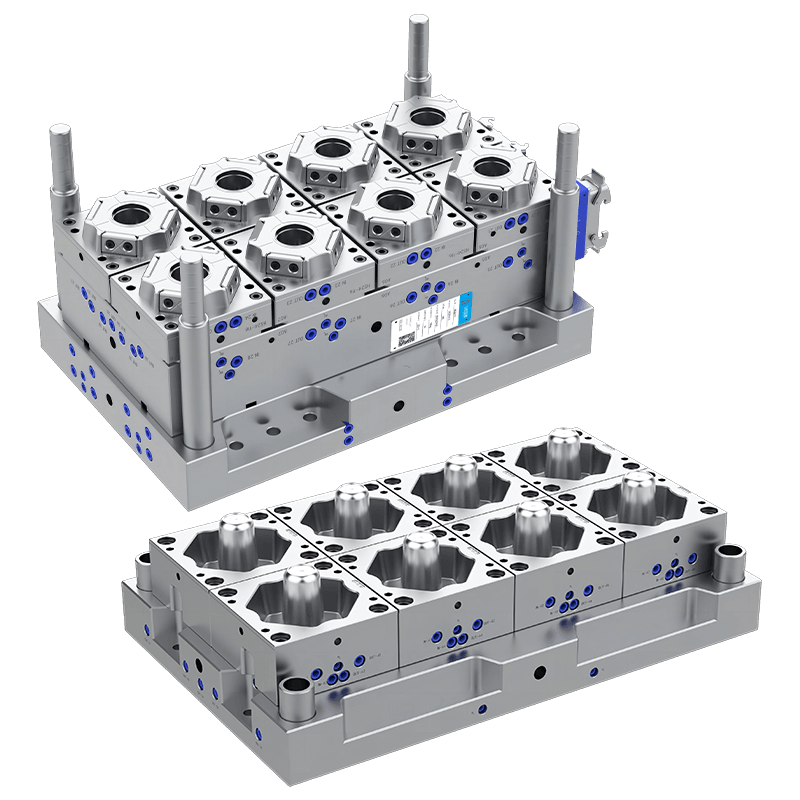

Integración de la automatización para mejorar la productividad

La automatización en el proceso de moldeo puede mejorar significativamente la velocidad y la consistencia de la producción. Los sistemas automatizados, como los brazos robóticos, pueden reducir los tiempos de los ciclos al manipular rápidamente los contenedores moldeados tan pronto como estén listos, lo que permite que el siguiente ciclo comience de inmediato.

1. Asistencia Robótica en Remoción y Manipulación

Los brazos robóticos pueden ayudar a retirar rápidamente los recipientes del molde de plástico para recipientes de alimentos. Al automatizar este paso, las empresas pueden reducir el tiempo de inactividad entre ciclos, aumentando el número de ciclos por hora y generando una mayor capacidad de producción general.

2. Automatización del control de calidad

Los sistemas de control de calidad automatizados que inspeccionan cada unidad para determinar su consistencia, espesor e integridad estructural pueden ahorrar tiempo y reducir la necesidad de comprobaciones manuales. El control de calidad en tiempo real garantiza que cualquier unidad defectuosa se identifique tempranamente, lo que minimiza el retrabajo y ayuda a mantener niveles de calidad consistentes en cada lote.

Beneficios de la eficiencia en el moldeado de plástico

Al centrarse en optimizar la refrigeración, reducir los residuos, mantener los moldes e implementar la automatización, las empresas pueden lograr resultados tangibles en la eficiencia de la producción. Éstos son algunos de los beneficios directos que resultan de estas mejoras:

*Reducción de costos: la eficiencia mejorada del molde reduce los costos de materiales, el consumo de energía y los tiempos de ciclo, lo que genera ahorros significativos.

*Mayor producción: los tiempos de ciclo más cortos y la automatización permiten a las fábricas producir más unidades en menos tiempo, satisfaciendo la demanda y maximizando la capacidad.

*Control de calidad mejorado: con moldes en buen estado y controles de calidad automatizados, los productos mantienen una calidad constante, lo que reduce el desperdicio de artículos defectuosos.

*Beneficios ambientales: al reducir el desperdicio de materiales y el uso de energía, la producción se vuelve más sustentable, alineándose con prácticas ecológicas.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français