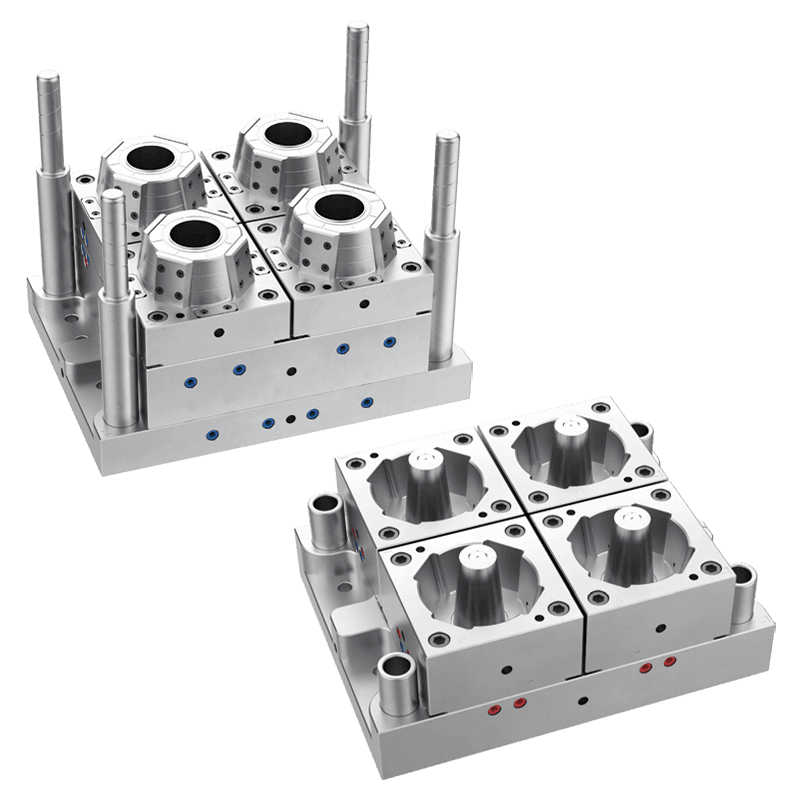

¿Cómo afecta el material de un molde para vaso de plástico a su rendimiento?

El material elegido para el molde para vaso de plastico La producción tiene un impacto significativo tanto en el proceso de fabricación como en la calidad final del producto. Los moldes utilizados en el moldeo por inyección de plástico deben ser duraderos, resistentes al desgaste y capaces de mantener una alta precisión durante todo el proceso de producción. La elección del material afecta varios aspectos del rendimiento, como la precisión, los tiempos de ciclo, la rentabilidad y la durabilidad.

1. Precisión y estabilidad dimensional

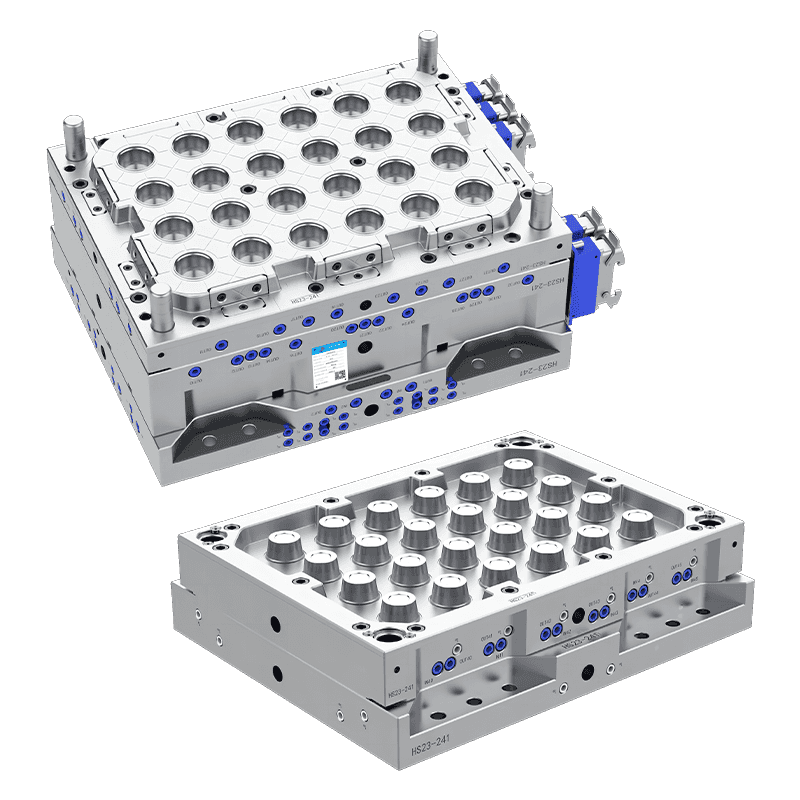

Uno de los factores más importantes en el rendimiento de un molde para vasos de plástico es la precisión con la que el molde produce vasos consistentes y de alta calidad. El material del molde juega un papel directo en la determinación de la precisión dimensional y la estabilidad del producto final.

Dureza del material y acabado de la superficie: los moldes fabricados con materiales de alta calidad como el acero endurecido (por ejemplo, H13, P20) tienden a mantener sus dimensiones de manera más efectiva durante tiradas de producción largas. Estos materiales son capaces de soportar la tensión de ciclos de inyección repetidos sin deformarse ni deformarse. La suavidad de la superficie del molde también contribuye al acabado final del vaso de plástico, fundamental por motivos de estética y usabilidad. En el caso de los vasos de plástico, un acabado superficial de alta calidad es importante no sólo por la apariencia sino también por la facilidad de desmoldeo y para evitar defectos superficiales como rayas o marcas.

Tolerancia y repetibilidad: la elección del material del molde influye en qué tan cerca el molde puede cumplir con las tolerancias requeridas. Las aleaciones de acero y aluminio, por ejemplo, proporcionan una mayor estabilidad dimensional que los materiales más blandos. Con el uso repetido, los materiales más blandos pueden expandirse o contraerse más que los más duros, lo que puede provocar variaciones en el tamaño o la forma de las copas. Esto puede resultar en inconsistencias que afectan la calidad del producto y mayores tasas de rechazo. Al elegir un material que mantenga su forma bajo tensión, los fabricantes se aseguran de que el molde pueda producir vasos de plástico con dimensiones uniformes, lo cual es fundamental para el control de calidad.

Estabilidad dimensional a lo largo del tiempo: un aspecto clave del rendimiento del molde es la capacidad del material para conservar su precisión a lo largo del tiempo. Los materiales como el acero inoxidable o los aceros para herramientas utilizados en moldes de alta calidad exhiben estabilidad dimensional y resistencia al desgaste en comparación con materiales de menor calidad. Esto significa que es más probable que el molde produzca vasos consistentes a lo largo de ciclos de producción extendidos, lo que reduce la necesidad de recalibración o reemplazo frecuentes.

2. Resistencia al desgaste y durabilidad

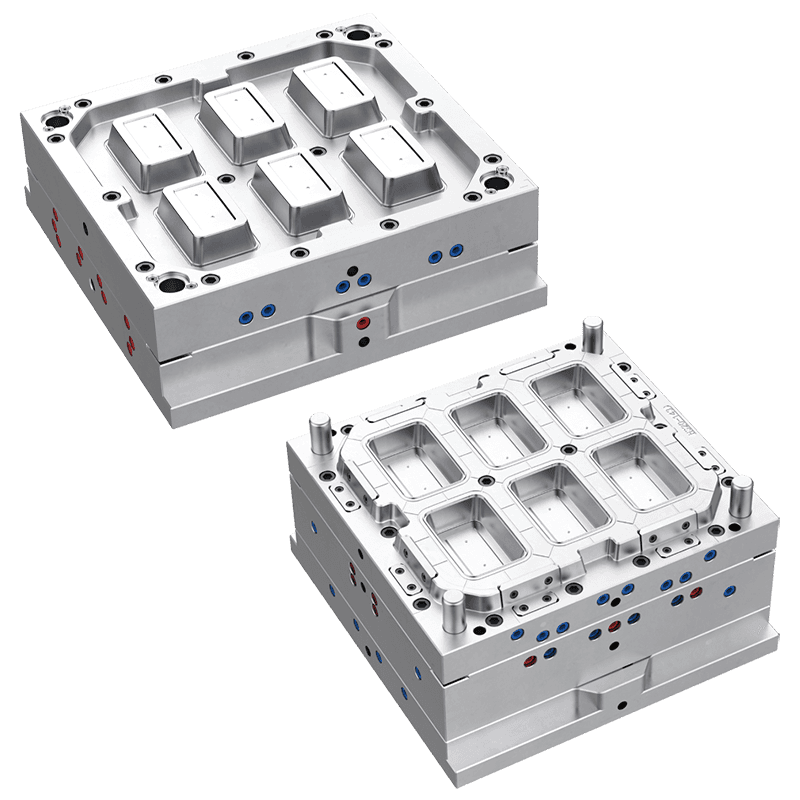

La durabilidad del molde es un factor crucial que afecta tanto la eficiencia de la producción como la rentabilidad de la fabricación de vasos de plástico. El material utilizado para construir el molde debe poder soportar las tensiones del proceso de moldeo por inyección durante largos períodos.

Resistencia al desgaste del material del molde: Durante el moldeo por inyección, la cavidad del molde está expuesta a altas presiones, fluctuaciones de temperatura y fricción. Materiales como el acero endurecido (H13 o S7) se eligen por su resistencia al desgaste, ya que pueden soportar estas duras condiciones sin deteriorarse. A medida que el molde se somete a numerosos ciclos de inyección, las superficies dentro del molde pueden desgastarse, aparecer imperfecciones en la superficie, desalineación o una capacidad reducida para producir piezas precisas. Los moldes fabricados con materiales más blandos, como el aluminio, pueden desgastarse más rápidamente y provocar fallos prematuros en el molde.

Desgaste y erosión de la cavidad: La cavidad del molde es especialmente susceptible al desgaste debido al contacto constante con el material plástico inyectado. En el caso de ciertos tipos de plástico, como aquellos con alta abrasividad o aditivos (por ejemplo, polímeros rellenos de vidrio), el desgaste de la cavidad del molde puede ser más severo. Los materiales de molde que son más duros y resistentes a la erosión, como los aceros con infusión de carburo o los aceros para herramientas de alta resistencia, son más adecuados para este tipo de condiciones, lo que garantiza una vida útil operativa más larga y costos de mantenimiento reducidos.

Resistencia a la fatiga: Con el tiempo, el molde puede experimentar ciclos térmicos (calentamiento y enfriamiento), lo que puede provocar fatiga, agrietamiento o distorsión del material. Los materiales con mayor resistencia a la fatiga térmica, como ciertas aleaciones de acero inoxidable, pueden soportar estos cambios sin deteriorarse, asegurando que el molde permanezca funcional durante períodos prolongados.

3. Gestión térmica y resistencia al calor.

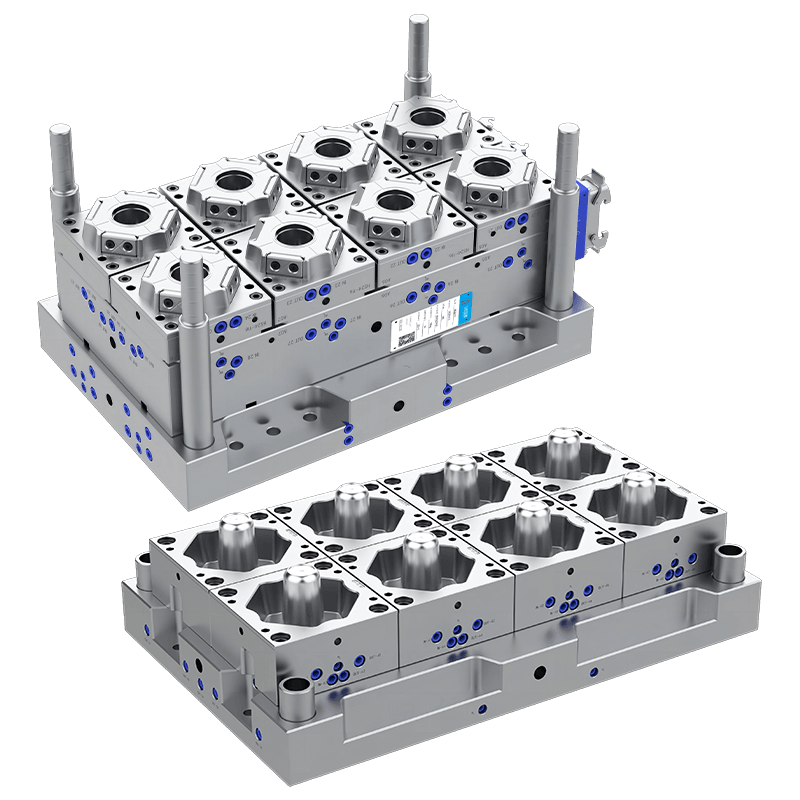

El proceso de moldeo por inyección de plástico implica ciclos rápidos de calentamiento y enfriamiento, lo que hace que la gestión térmica eficaz sea un factor crítico para el rendimiento del molde. El material utilizado para el molde afecta su capacidad para soportar las fluctuaciones de temperatura sin comprometer su integridad estructural o la calidad de los vasos de plástico.

Eficiencia de transferencia de calor: Los diferentes materiales de molde exhiben distintos niveles de conductividad térmica. Por ejemplo, los materiales de acero tienen una conductividad térmica relativamente baja, lo que significa que pueden retener el calor durante períodos más largos y requieren más tiempo para enfriarse. Esto puede dar como resultado tiempos de ciclo más largos, pero también puede ser beneficioso para ciertos tipos de plásticos que requieren velocidades de enfriamiento más lentas para el acabado. Por otro lado, materiales como el aluminio tienen una mayor conductividad térmica, lo que puede permitir un enfriamiento más rápido y tiempos de ciclo más cortos. Sin embargo, también pueden ser más propensos a cambios dimensionales debido a cambios rápidos de temperatura, lo que los hace menos ideales para aplicaciones de alta precisión.

Expansión térmica y tensión: los moldes fabricados con materiales con un bajo coeficiente de expansión térmica (como ciertos grados de acero inoxidable o acero para herramientas) experimentarán cambios dimensionales mínimos a medida que se calientan y enfrían. Esto ayuda a mantener la precisión y consistencia del molde durante todo el proceso de producción. Los moldes fabricados con materiales con tasas de expansión térmica más altas pueden ser más propensos a deformarse o desplazarse, especialmente si hay fluctuaciones de temperatura significativas, lo que podría provocar defectos en los vasos de plástico, como paredes deformadas o espesores inconsistentes.

Resistencia al calor a altas temperaturas: el proceso de moldeo por inyección a menudo requiere que el molde resista temperaturas muy altas, especialmente cuando se trabaja con plásticos resistentes al calor. Materiales como el acero H13, que es capaz de soportar temperaturas de hasta 500 °C (932 °F), se utilizan a menudo en moldes para producir vasos de plástico que requieren tales condiciones. Los moldes fabricados con materiales con menor resistencia al calor pueden degradarse con el tiempo en estas condiciones, afectando tanto la eficiencia de producción como la calidad del producto.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français