Mejora del rendimiento del molde de moldeo por inyección de cuchara de plástico PP de precisión

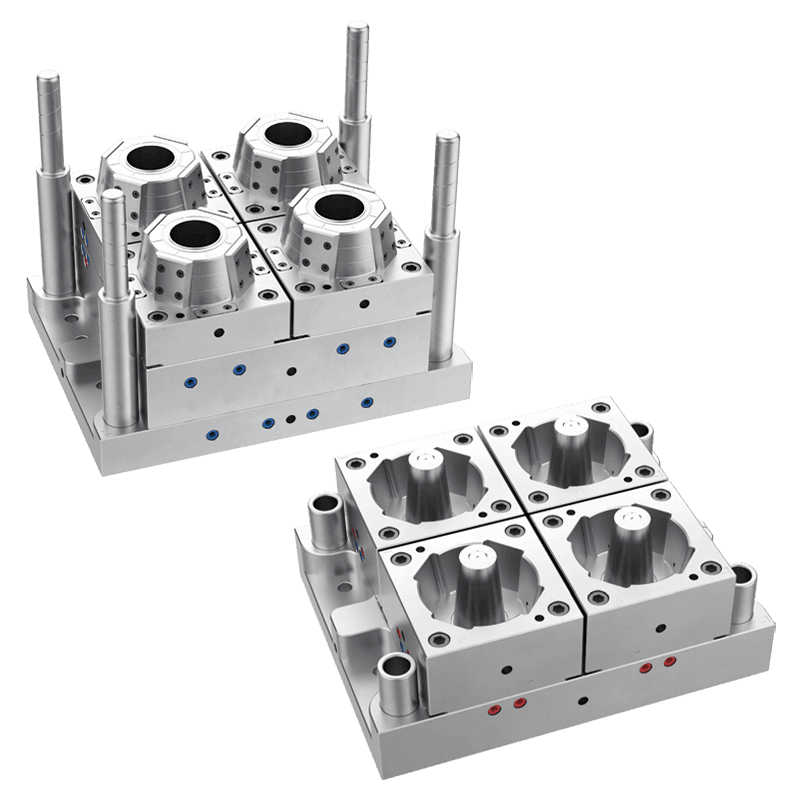

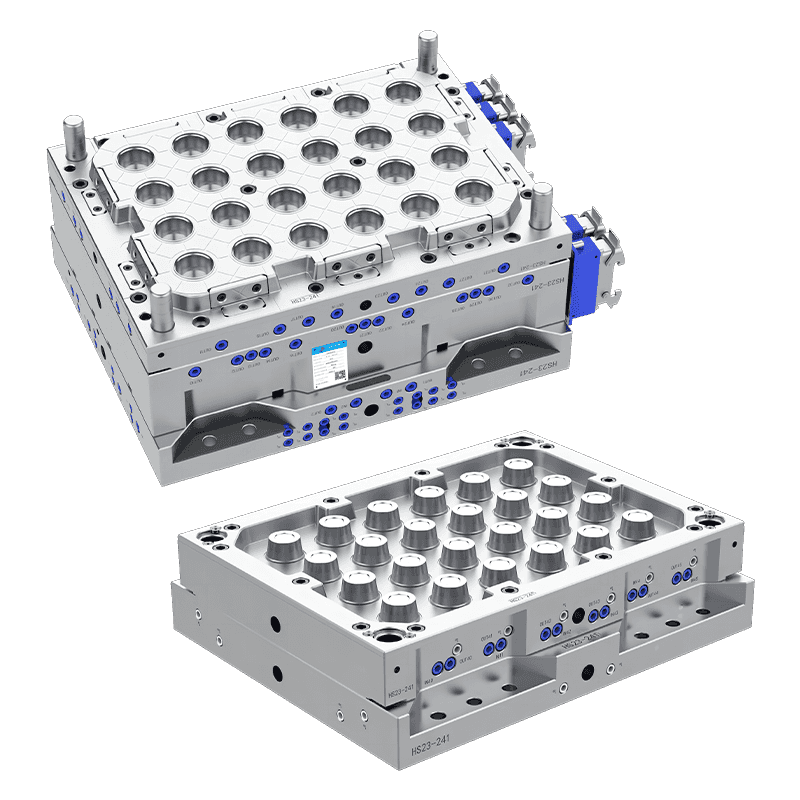

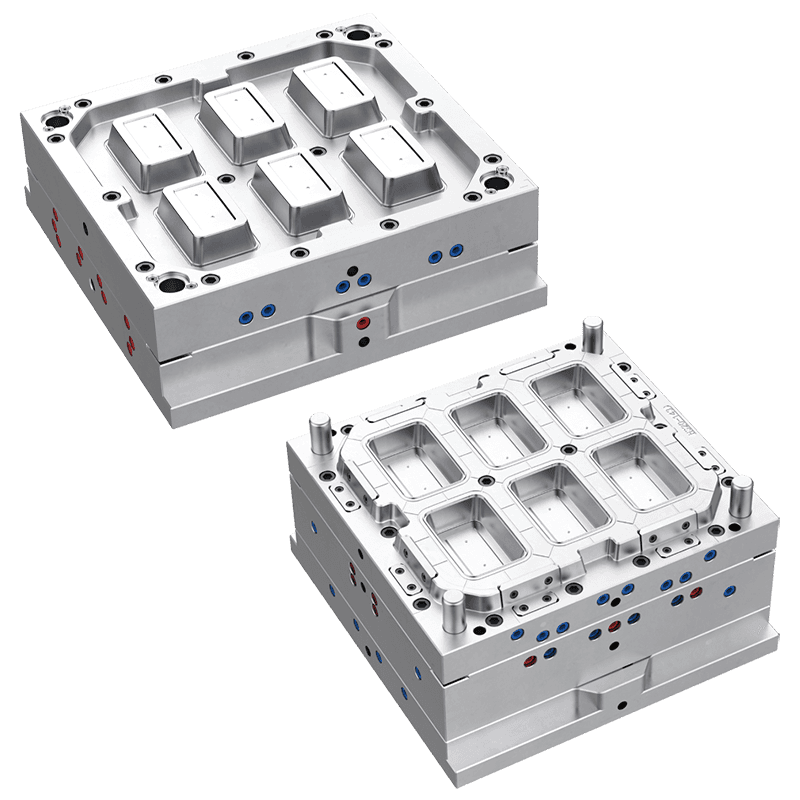

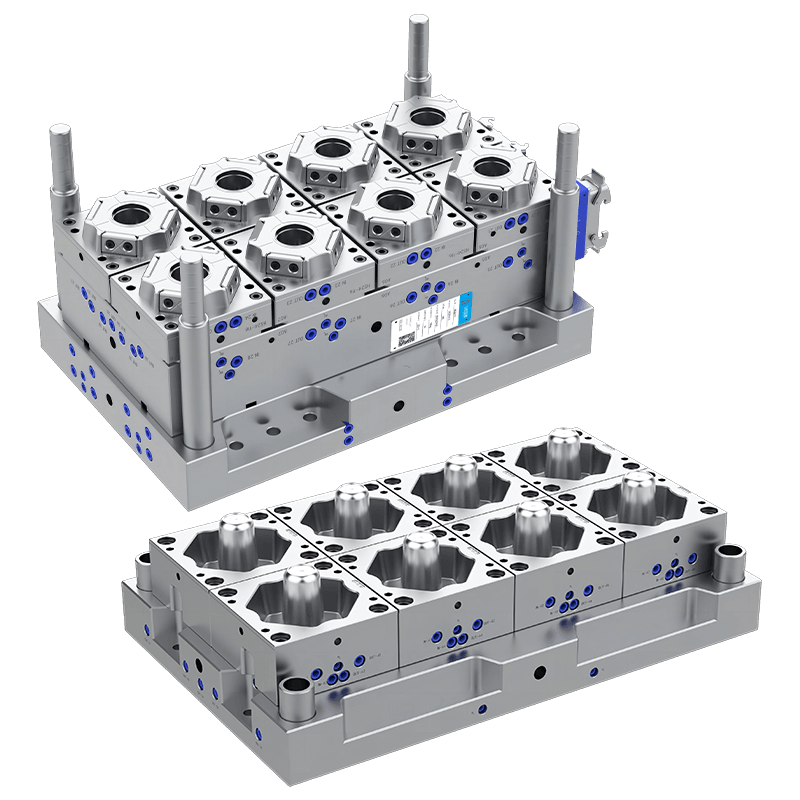

En el ámbito de la fabricación de plástico g, molde de moldeo por inyección de cuchara de plástico PP de precisión son fundamentales para producir cucharas de plástico consistentes y de alta calidad. La precisión involucrada en la creación de estos moldes influye directamente en el rendimiento y la calidad del producto final. Mejorar el rendimiento de estos moldes implica una comprensión integral de varios factores clave, que van desde el diseño y la selección de materiales hasta el mantenimiento y los avances tecnológicos.

El paso inicial para mejorar el rendimiento del molde de moldeo por inyección de cucharas de plástico PP de precisión es optimizar el diseño. El diseño del molde debe adaptarse a los requisitos específicos de la cuchara, incluidos su forma, tamaño y grosor. Se puede utilizar software avanzado de diseño asistido por computadora (CAD) para crear modelos 3D detallados del molde, lo que permite realizar ajustes y simulaciones precisos antes de fabricar el molde real.

Los aspectos clave en los que centrarse incluyen:

Diseño de la ruta de flujo: Garantizar que el PP (polipropileno) fundido fluya uniformemente a través de las cavidades del molde ayuda a lograr una calidad uniforme de la cuchara. Los canales de flujo optimizados reducen el riesgo de defectos y garantizan una distribución uniforme del material.

Sistema de refrigeración: incorporar un sistema de refrigeración eficiente en el diseño del molde es fundamental. Un enfriamiento adecuado reduce los tiempos del ciclo y evita que las cucharas se deformen o distorsionen. Las técnicas de enfriamiento avanzadas, como el enfriamiento conformado, pueden mejorar aún más el rendimiento.

Mecanismo de expulsión: un sistema de expulsión bien diseñado ayuda a retirar sin problemas las cucharas del molde, elimina el riesgo de daños y garantiza un proceso de producción sin problemas.

La elección del material para el molde afecta su rendimiento y longevidad. Los moldes de moldeo por inyección de cuchara de plástico PP de precisión generalmente están hechos de acero o aluminio de alta calidad. Cada material tiene sus propias ventajas:

Moldes de acero: conocidos por su durabilidad y resistencia al desgaste, los moldes de acero son adecuados para la producción de gran volumen. Pueden soportar los rigores del uso repetido y son menos propensos a deformarse con el tiempo.

Molde de aluminio: los moldes de aluminio se utilizan a menudo para tiradas de producción más cortas debido a su rentabilidad y tiempos de fabricación más rápidos. Si bien no son tan duraderos como el acero, ofrecen un buen rendimiento para aplicaciones específicas.

Seleccionar el material adecuado en función del volumen de producción esperado y la vida útil deseada del molde es esencial para optimizar el rendimiento.

El mecanizado de precisión del molde es vital para garantizar que cumpla con las tolerancias y especificaciones requeridas. Se utilizan técnicas de mecanizado de alta calidad, como el mecanizado por descarga eléctrica (EDM) y el fresado CNC, para lograr las dimensiones exactas y los detalles intrincados necesarios para el moldeo de precisión.

Mantener tolerancias estrictas durante el mecanizado ayuda a:

Reducción de Defectos: Mecanizado preciso el riesgo de defectos en el producto final, como imprecisiones dimensionales o imperfecciones superficiales.

Mejora de la consistencia: el mecanizado consistente garantiza que cada cuchara producida tenga una calidad uniforme y cumpla con las especificaciones de diseño.

4. Mantenimiento regular

El mantenimiento regular es crucial para mantener el rendimiento del molde de moldeo por inyección de cucharas de plástico PP de precisión. Con el tiempo, el molde puede sufrir desgaste, lo que puede afectar su rendimiento y la calidad de las cucharas producidas.

Las prácticas clave de mantenimiento incluyen:

Inspecciones de rutina: las inspecciones periódicas ayudan a identificar y abordar problemas como desgaste, corrosión o desalineación. La detección temprana de problemas evita problemas más importantes y tiempos de inactividad.

Limpieza: Mantener limpio el molde es fundamental para evitar la contaminación y mantener la calidad de las cucharas. Los residuos de plástico o residuos pueden afectar el rendimiento del molde y el producto final.

Lubricación: La lubricación adecuada de las piezas móviles, como los pasadores eyectores y las correderas, garantiza un funcionamiento suave y reduce la fricción, que puede provocar desgaste y daños.

5. Optimización de procesos

La optimización del propio proceso de moldeo por inyección contribuye al rendimiento del molde y a la calidad de las cucharas producidas. Los factores clave a considerar incluyen:

Parámetros de inyección: el ajuste fino de parámetros como la presión de inyección, la temperatura y el tiempo del ciclo ayuda a lograr las condiciones de moldeo. Los parámetros correctamente ajustados generan un flujo de material constante y cucharas de alta calidad.

Manejo del material: el manejo y acondicionamiento adecuados de la resina de PP antes de la inyección son importantes para garantizar la calidad y consistencia del material. Secar la resina y controlar su temperatura puede prevenir defectos y mejorar el rendimiento.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français