Estándares de diseño para fabricantes de moldes para envases de alimentos redondos de plástico

En la industria manufacturera, el diseño de Fabricantes de moldes para contenedores de alimentos redondos de plástico es crucial para producir productos plásticos de alta calidad, particularmente para artículos como recipientes redondos para alimentos. El molde no sólo da forma al producto sino que también influye en su funcionalidad, durabilidad y atractivo general.

Selección de materiales

La elección del material para los fabricantes de moldes para recipientes de plástico redondos para alimentos es fundamental para determinar la calidad y la longevidad de los recipientes de plástico redondos para alimentos. Normalmente, los moldes están hechos de acero de alta calidad o aleaciones de aluminio. El acero, particularmente el acero para herramientas endurecido, se prefiere por su durabilidad y resistencia al desgaste. El aluminio, por otro lado, se elige por su ligereza y rentabilidad, aunque puede que no ofrezca el mismo nivel de durabilidad que el acero. El material seleccionado debe soportar las condiciones de alta presión y temperatura durante el proceso de moldeo por inyección.

Precisión de diseño

La precisión en el diseño de los fabricantes de moldes para envases de alimentos redondos de plástico es primordial para lograr productos consistentes y de alta calidad. El molde debe diseñarse según especificaciones exactas para garantizar que los contenedores finales cumplan con las dimensiones y tolerancias deseadas. Las desviaciones en el diseño del molde pueden provocar defectos como deformaciones, imprecisiones dimensionales o mal ajuste de las tapas de los contenedores. A menudo se emplea software avanzado de diseño asistido por computadora (CAD) para crear diseños de moldes detallados y precisos, lo que permite realizar ajustes y modificaciones precisos antes de que comience la producción.

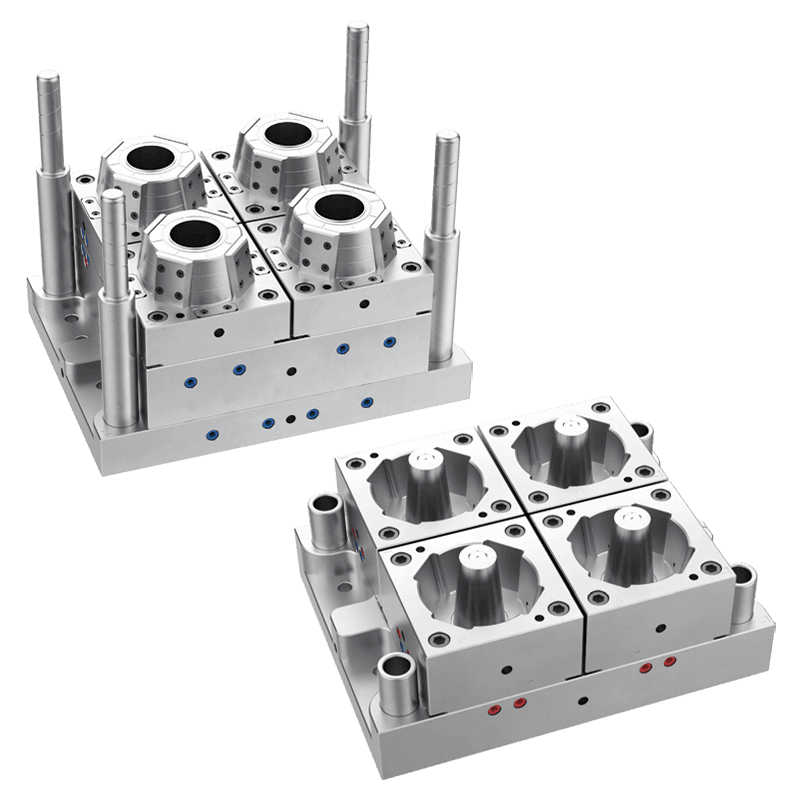

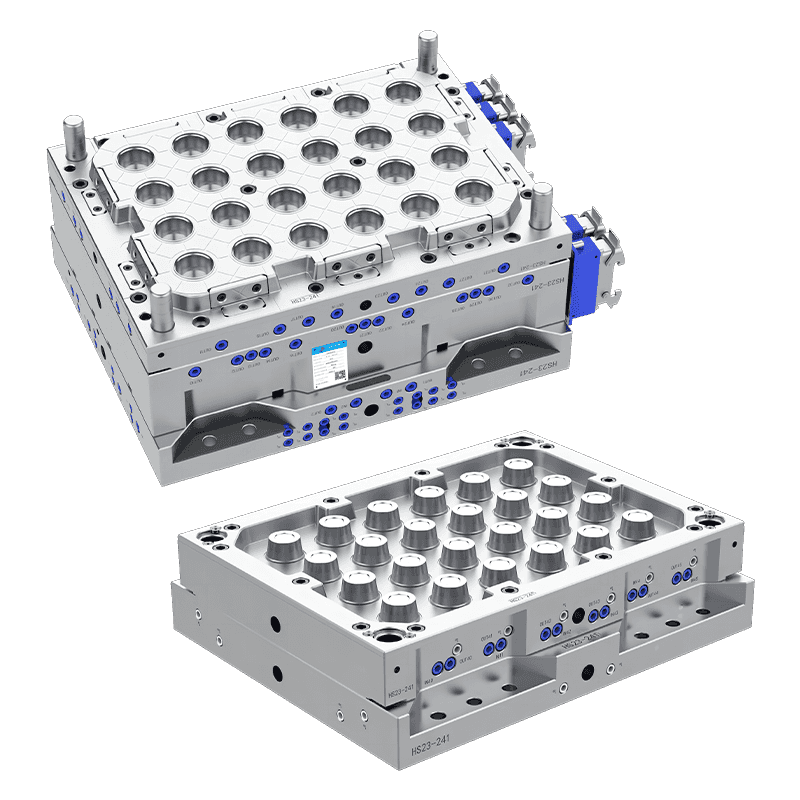

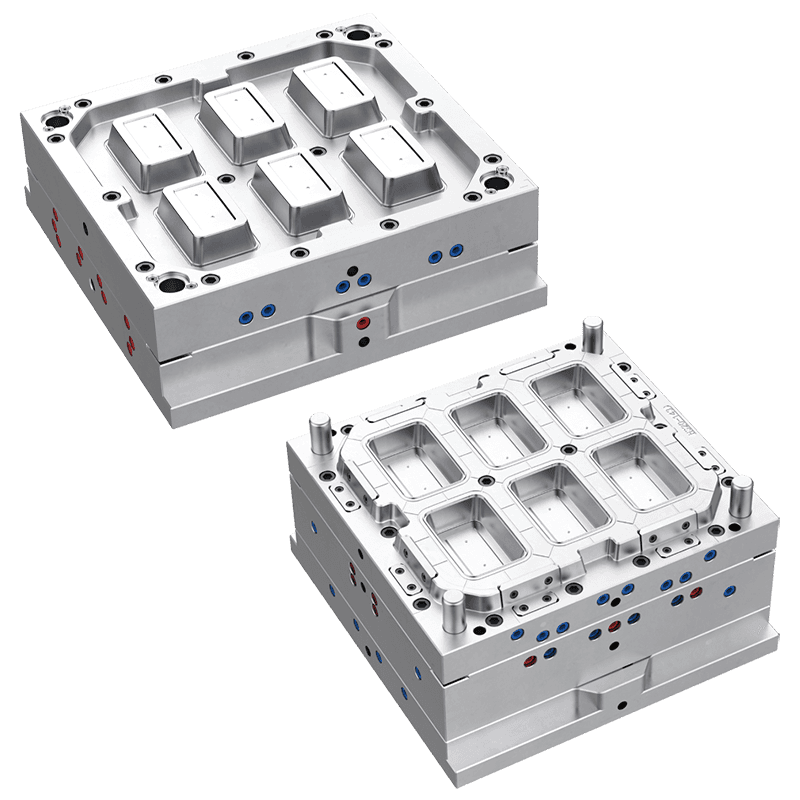

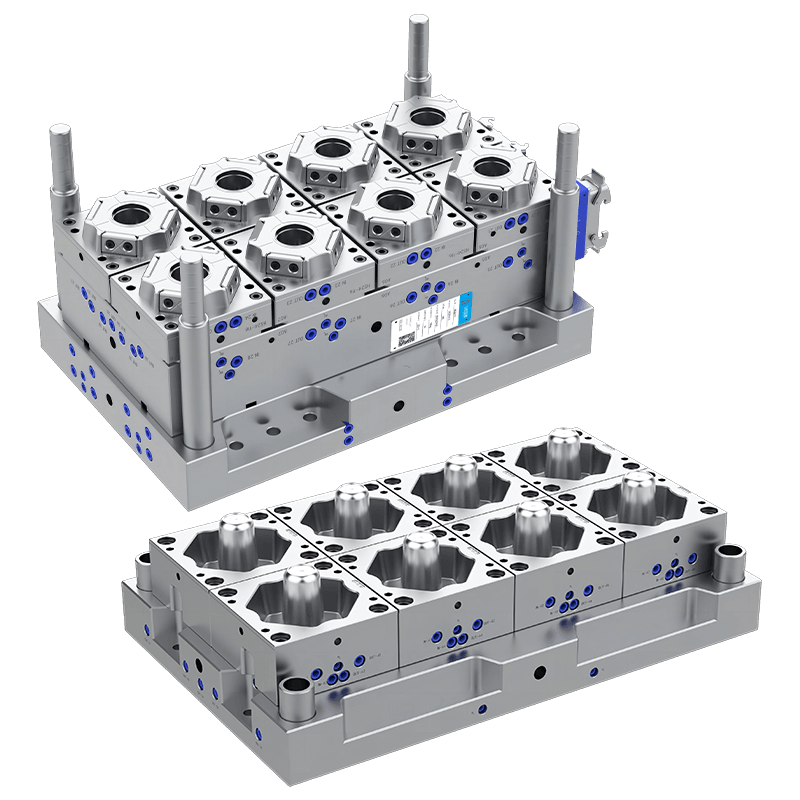

Cavidades de molde y diseño de núcleos

El diseño de las cavidades y núcleos de los fabricantes de moldes para contenedores de alimentos redondos de plástico impacta directamente la funcionalidad y apariencia de los contenedores de alimentos. Para recipientes de alimentos redondos, las cavidades deben diseñarse cuidadosamente para garantizar un espesor uniforme y una redondez consistente. Esto requiere una comprensión profunda de la dinámica del flujo de materiales y el comportamiento térmico durante el proceso de moldeo por inyección. El diseño del núcleo debe facilitar la expulsión fácil de los contenedores sin causar daños o deformaciones. Los moldes de múltiples cavidades se utilizan a menudo para aumentar la eficiencia de la producción, permitiendo producir múltiples contenedores en un solo ciclo.

Sistemas de refrigeración

Los sistemas de refrigeración eficaces son cruciales para la producción de envases de plástico de alta calidad. Durante el proceso de moldeo por inyección, el plástico fundido debe enfriarse y solidificarse rápidamente para lograr la forma y las propiedades deseadas. El diseño de los fabricantes de moldes para envases de alimentos redondos de plástico debe incorporar un sistema de enfriamiento eficiente, que generalmente implica el uso de canales de agua u otros mecanismos de enfriamiento para regular la temperatura. Un enfriamiento adecuado ayuda a reducir los tiempos de los ciclos, reducir las tensiones residuales y garantizar una calidad constante del producto.

Mecanismos de eyección

Los mecanismos de expulsión son esenciales para la extracción sin problemas de los contenedores terminados de los fabricantes de moldes para contenedores de alimentos redondos de plástico. En el caso de recipientes de alimentos redondos, el sistema de expulsión debe diseñarse para manejar la forma y el tamaño específicos de los recipientes sin causar daños. Los métodos de expulsión comunes incluyen el uso de pasadores de expulsión, manguitos o ráfagas de aire. El diseño del sistema de expulsión debe tener en cuenta factores como el tamaño del recipiente, el tipo de plástico utilizado y el diseño general del fabricante del molde para recipientes de plástico redondos para alimentos.

Ventilación y eliminación de aire

Es necesaria una ventilación adecuada para evitar defectos como trampas de aire, disparos cortos o imperfecciones en la superficie de los contenedores. Durante el proceso de moldeo por inyección, se debe permitir que el aire escape de la cavidad del molde para garantizar que el plástico fundido llene la cavidad completa y uniformemente. El diseño del molde debe incluir canales de ventilación o respiraderos adecuados para facilitar el escape del aire y evitar la acumulación de presión. La ventilación eficaz contribuye a un acabado superficial más suave y a la calidad general del producto.

Durabilidad y mantenimiento

La durabilidad del molde es una consideración importante para la eficiencia de la producción a largo plazo. El molde debe diseñarse para resistir el uso repetido y la exposición a altas temperaturas y presiones. Es necesario un mantenimiento e inspección regulares para garantizar que el molde permanezca en condiciones. Las características de diseño, como el fácil acceso para el mantenimiento y la sustitución de piezas desgastadas, pueden contribuir a la longevidad y el rendimiento generales del molde.

Contáctenos

Correo electrónico: [email protected]; O rellene el formulario de contacto a continuación.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français